商机详情 -

茂名全自动搬运与上下料机器人工作站耗材

数据化与智能调度助力上下料系统优化

全自动上下料系统依赖于机械性能与数据化智能管理的结合。机器人在运行中采集工件数量、装夹状态、加工节拍及异常数据,并传输至生产管理系统分析。通过智能调度和任务优化,系统可在多机台、多工序间动态分配任务,实现负载平衡、减少瓶颈,提高产线整体效率。历史数据积累还可用于工艺改进、路径优化和设备维护预测,降低停机率。数据化管理不仅提高生产透明度和可控性,还为企业建立智能化、精细化生产体系提供基础,使自动上下料系统成为数字化工厂**环节,为企业长期智能制造发展提供保障。 柔性机器人减少人工操作干预。茂名全自动搬运与上下料机器人工作站耗材

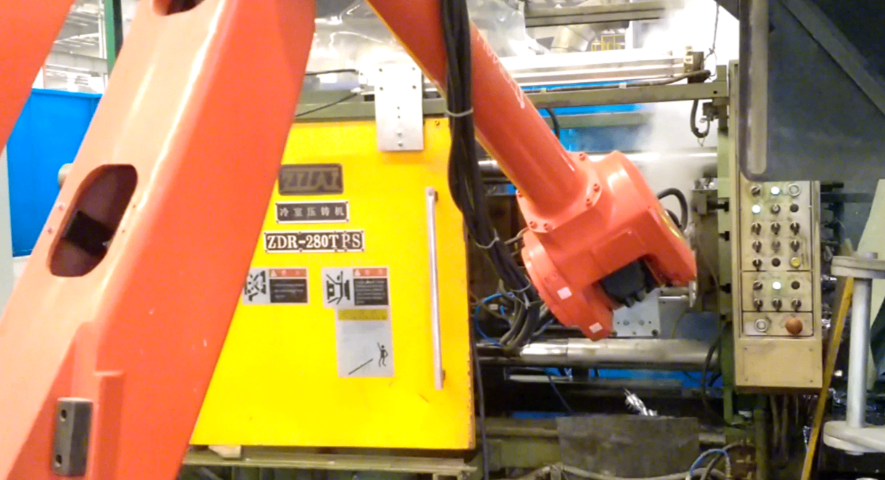

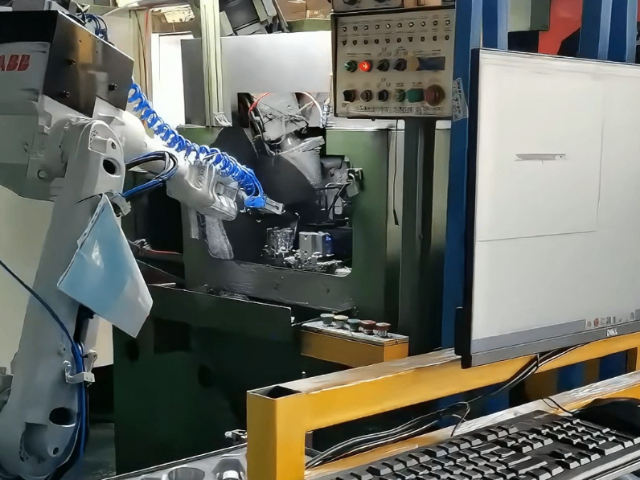

全自动搬运与上下料机器人工作站

全自动搬运机器人在生产线连续性中的作用

全自动搬运机器人通过机械手臂、力控技术和路径优化,实现工件在生产线各工序间的稳定输送。相比人工搬运,机器人可长时间连续运行,保证生产节拍一致,提高生产线连续性。系统可根据工件重量、尺寸及加工状态自动调整抓取姿态,防止工件偏移或损坏。结合智能调度,机器人可在多机台间合理分配搬运任务,减少停机等待时间,提高设备利用率。自动搬运不仅提升生产效率,还降低人工操作风险,实现生产安全和产能稳定双重优化,为企业构建高效、可靠的智能生产环境提供**保障。 深圳全自动搬运与上下料机器人工作站耗材多机台协同作业,节拍稳定可靠。

机床自动上下料系统在生产效率提升中的作用

机床自动上下料系统是实现柔性化、智能化加工的重要环节。通过机器人与机床控制系统的协同配合,工件能够在不间断的状态下完成装夹、加工和卸料,实现“人离线、机在线”的生产模式。自动上下料不仅节约了人工操作时间,还能够***降低因人工操作带来的工件偏差和装夹不稳风险。对于高批量、精密零件加工场景,机器人上下料系统可通过路径优化、力控及工件识别技术确保每一件工件精细定位,从而保证加工质量的一致性。同时,系统可根据产能需求灵活调整运行节拍,实现对多批次、多品类产品的高效加工,***提升生产线的整体效率和产能利用率。

机床自动上下料系统对精密加工的保障

在高精度零件加工中,工件定位的稳定性直接影响加工精度和产品一致性。机床自动上下料系统通过精确机械手臂抓取和装夹工件,确保每个零件在加工台上固定位置准确无误。结合力控、末端工具优化及视觉辅助系统,机器人可在不同工件尺寸或形态下自动调整抓取姿态,避免偏移或震动带来的误差。同时,自动上下料系统可与机床加工节拍高度匹配,实现连续加工,提高设备利用率和生产效率。通过稳定装夹和高重复性操作,系统大幅降低返工率和废品率,为企业在精密制造领域提供可靠保障。 自动上下料减少人工操作风险。

自动化上下料系统在生产安全与管理优化中的价值

全自动上下料机器人系统在提升效率的同时,还***改善生产安全与管理水平。传统人工上下料存在重复搬运、**度劳动及潜在工伤风险,而自动化系统通过机械手臂替代人工操作,实现标准化作业流程。系统配备安全防护和传感器监控,可在无人值守条件下安全运行,降低操作风险。同时,机器人在生产过程中生成实时数据,包括工件数量、装夹状态及加工异常,为生产调度、工艺优化和设备维护提供依据。自动化上下料不仅保障安全,还优化生产管理,使企业在提升效率和品质的同时,实现智能化、精细化生产模式。 柔性抓手适应不同工件尺寸。河北一体化全自动搬运与上下料机器人工作站供应商

柔性机器人支持多品种小批量生产。茂名全自动搬运与上下料机器人工作站耗材

智能数据管理在自动上下料系统中的作用

现代自动上下料系统不仅依赖机械性能,还通过数据管理实现智能化生产。机器人在运行过程中采集工件数量、装夹状态、加工节拍及异常报警数据,并传输到生产管理系统进行分析。通过智能调度和任务优化,系统可在多机台、多工序之间动态分配任务,平衡负载、减少瓶颈,提高产线整体效率。历史数据积累还能用于工艺改进、预测设备维护及优化路径规划。数据化管理不仅提升了生产透明度和可控性,也使企业能够实现生产流程标准化、决策科学化,为未来数字化和智能化工厂建设奠定基础。 茂名全自动搬运与上下料机器人工作站耗材

广东利迅达机器人系统股份有限公司是一家有着先进的发展理念,先进的管理经验,在发展过程中不断完善自己,要求自己,不断创新,时刻准备着迎接更多挑战的活力公司,在广东省等地区的机械及行业设备中汇聚了大量的人脉以及**,在业界也收获了很多良好的评价,这些都源自于自身的努力和大家共同进步的结果,这些评价对我们而言是比较好的前进动力,也促使我们在以后的道路上保持奋发图强、一往无前的进取创新精神,努力把公司发展战略推向一个新高度,在全体员工共同努力之下,全力拼搏将共同广东利迅达机器人系统股份供应和您一起携手走向更好的未来,创造更有价值的产品,我们将以更好的状态,更认真的态度,更饱满的精力去创造,去拼搏,去努力,让我们一起更好更快的成长!