商机详情 -

东莞直销双立柱/三立柱机台销售厂家

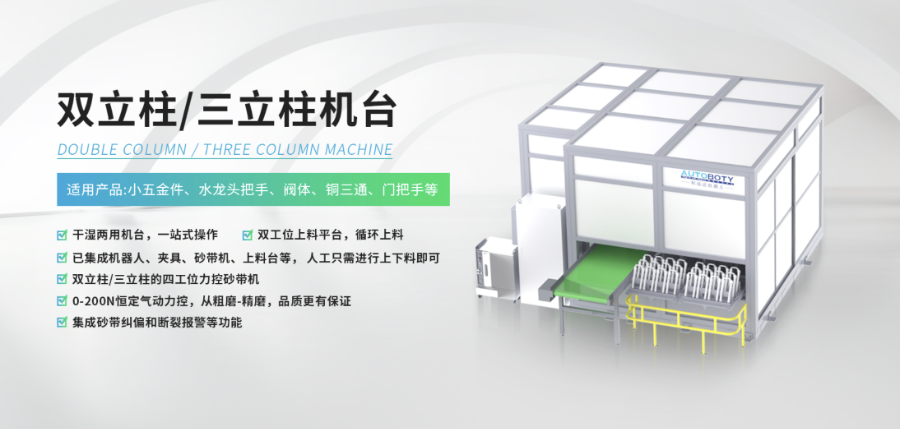

门把手曲面与细节的自动化处理方案门把手通常拥有复杂的曲面、浮雕花纹或尖锐棱角,这要求自动化抛光设备具备极高的轨迹灵活性和细节处理能力。利迅达机台通过“机器人+力控砂带”的柔性组合,完美应对了这一挑战。首先,在编程阶段,通过离线编程或示教方式,为机器人规划出能够紧密贴合门把手所有复杂表面的三维运动轨迹。ABB机器人***的多轴联动性能,可以流畅地执行这些复杂路径,确保无论是凸起的曲面还是凹陷的纹路,都能被砂带均匀地扫过。其次,对于把手上的棱线(如欧式把手的边缘),需要定义清晰的边界和获得一致的倒角效果。这可以通过在机器人路径中设置精确的停留和定向磨削来实现,恒定的力控保证了每个把手棱角处理的一致性,避免出现圆角不均的质量问题。夹具设计同样关键,需要确保把手被夹持在**佳位置,既保证稳定性,又**大限度地暴露所有待加工面,避免加工死区。多工位砂带机配置在这里同样适用:一个工位使用较粗砂带处理基材表面,另一个工位使用软质布轮和细砂带进行精抛和镜面处理,自动补蜡机构的加入能进一步提升**终的光泽度。这套方案将艺术品的精细要求与工业化的效率稳定结合,实现了门把手抛光质量的飞跃。单工位补蜡机构保障基础工艺需求。东莞直销双立柱/三立柱机台销售厂家

双工位上料平台是利迅达机台为实现高效连续生产而设计的关键部件之一。它的工作模式通常遵循一个简单而高效的逻辑:将上料区域划分为两个**的工位,例如工位A和工位B。当机器人的加工程序正在对从工位A取来的工件进行加工时,操作人员可以同时在工位B放置新的待加工毛坯件。一旦机器人完成对工位A那一批工件的所有加工任务,它会自动移动到工位B,抓取新的工件开始下一轮加工循环。而此时,操作人员则可以利用这个机器加工的时间窗口,将工位A上已经加工完成的成品取下,并重新放上新的毛坯件。如此循环往复,形成了一个不间断的生产节拍。这种设计巧妙地利用了机器人的加工时间与人工上下料时间的重叠,将原本串行的“人工上料-机器加工-人工下料”流程,转变为并行的作业模式。它有效地将操作人员的辅助时间“隐藏”在了机器的加工时间之内,从而比较大限度地减少了机器人的等待空闲时间,使得设备的实际利用率(Uptime)接近比较大化。对于生产管理者而言,这意味着在同样的工作时间内,可以产出更多的合格产品,直接提升了整条生产线的产出效率。此外,这种设计也缓解了操作人员的工作节奏,使其不必紧张地追赶机器的速度,改善了人机协作的体验。 南宁自动化双立柱/三立柱机台生产厂家单立柱单工位配置适合简单加工任务。

力控技术在表面处理工艺中的演进与利迅达的应用力控技术在机器人表面处理领域的发展,经历了从“位置控制”到“被动顺应”再到“主动力控”的演进过程,而利迅达应用的“0-200N恒定气动力控”属于先进的主动力控范畴。早期的位置控制模式下,机器人严格按预定轨迹运动,忽略工件本身的尺寸公差和定位误差,导致压力不稳定,要么磨不到,要么过磨。随后出现的被动顺应装置(如弹簧或气浮头)提供了一定的缓冲,但压力依然会随着位置的补偿而变化,无法保持恒定,且响应迟缓。利迅达采用的主动力控技术,通过力传感器或高精度气压反馈,构成了一个闭环控制系统。该系统实时监测工具与工件之间的接触力,并与设定值进行比较,一旦出现偏差,立即驱动执行机构(如气缸)进行补偿,从而将接触力动态地、快速地稳定在目标值。这种技术的应用,使得机器人打磨能够像熟练工匠一样“感受”力量,但又超越了工匠的体力极限和稳定性。它允许机器人以恒定的压力去处理存在尺寸公差的铸造件,或跟随具有复杂曲面的工件,确保磨削量的均匀。从粗磨时的高压力高效去除,到精磨时的低压力精细抛光,一切皆可精确设定和复现。利迅达将这一技术集成于其机台。

型号中**后的“□”选项,标注为“订做”,当填入“D”时,表示用户“有特殊要求”。这体现了利迅达机器人不仅提供标准产品,更具备强大的个性化定制能力,能够满足客户多样化的、非标的生产需求。制造业的实际情况千差万别,标准机型可能无法完全覆盖所有特殊场景。定制化的需求可能来源于多个方面:例如,工件的形状非常特殊,需要设计非标准的**夹具;工艺要求超出了标准砂带机的范围,可能需要集成特种工具(如盘刷、尼龙轮、超声波清洗头等);自动化流程有特殊要求,如需要与客户的MES(制造执行系统)进行深度数据对接,或者需要增加特定的视觉检测、自动分拣模块;在物理结构上,可能需要加长机器人的臂展、修改上料台的尺寸或布局、或者使用特定的防护材料等。当客户选择“D”选项时,通常意味着将启动一个定制化项目流程。这个过程一般始于深入的需求沟通,利迅达的技术工程师会与客户共同分析产品特性、工艺路线、产能目标和现场条件。随后,会进行方案设计,可能包括3D建模、仿真模拟,以确保方案的可行性。在客户确认方案后,再进行生产、组装、调试,**终交付一**全贴合客户需求的“***”的设备。这种柔性制造和服务能力。 设备支持多种砂带机工位配置选择。

针对不同材质(钢、铜、铝)的工艺参数调整策略利迅达机台在处理不同材质的工件时,需要相应地调整工艺参数,主要是磨削压力、砂带粒度、线速度和加工模式(干湿)。对于钢材(如碳钢、不锈钢),其硬度高、强度大。在粗磨阶段,可以采用较高的压力(如100-150N)和较粗的砂带(如60-120目)以实现高效去材。精磨时则需降低压力(如30-80N)并使用细粒度砂带(如180-400目以上)。不锈钢易加工硬化,建议采用湿式加工以降温,并可能需使用**砂带和蜡。对于铜材,其质地软、导热性好但易划伤。整个加工过程都应采用较低的压力(如20-80N),避免工件变形和过切。推荐使用湿式加工,以冲刷粘性铜屑并获得更佳光洁度。砂带选择上,从中粒度开始直接精磨可能更高效,因为粗磨易留下深划痕难以去除。对于铝合金,它软且熔点低,易粘刀。磨削压力也应控制在较低至中等范围(如40-100N)。干式加工较为常用,因为水可能引起铝氧化发黑。但需特别注意除尘,铝粉有风险。砂带宜选用韧性好、不易塞屑的品种。无论何种材质,比较好的参数组合都需要通过工艺试验来确定。利迅达机台恒定的力控和灵活的编程能力,为这种精细化的工艺调试和优化提供了完美的平台。 干湿两用设计让设备适应更多材料加工需求。柳州一体化双立柱/三立柱机台服务热线

自动补蜡机构延长砂带使用寿命。东莞直销双立柱/三立柱机台销售厂家

阀体密封面精密磨削的技术要求与应对阀体,特别是其关键密封面的精密磨削,是确保阀门无泄漏、长寿命运行的**工序。这对自动化磨削设备提出了极高的技术要求,利迅达机台从几个关键方面予以应对。首先是精度与稳定性。阀体的密封面通常是平面或锥面,对其平面度、粗糙度及与基准孔的同轴度有严格规定。这就要求机器人具有极高的重复定位精度(通常要求达到±)和轨迹精度。ABB机器人能够满足这一要求,确保磨削轨迹的精确复现。夹具的设计也至关重要,必须确保阀体在加工过程中被牢牢固定,且其密封面的基准与机器人的坐标系保持精确的对齐,任何微小的松动或偏差都会导致密封面失效。其次是磨削力的精细控制。密封面磨削往往是“微量”去除,目标是将表面加工到规定的粗糙度(如),而非大余量切削。利迅达的恒力控制系统允许设置较低且稳定的压力(例如30-80N),实现“吻合并去除”的精细加工,避免因压力过大导致表面烧伤或尺寸超差。第三是工艺的针对性。对于阀体内部的狭窄通道或复杂流道,可能需要定制的小型砂带机头或异形接触轮,机器人需要规划出能够深入内部的精细路径。干湿两用特性在这里同样重要:湿式磨削可以更好地控制热输入,防止阀体。 东莞直销双立柱/三立柱机台销售厂家

广东利迅达机器人系统股份有限公司在同行业领域中,一直处在一个不断锐意进取,不断制造创新的市场高度,多年以来致力于发展富有创新价值理念的产品标准,在广东省等地区的机械及行业设备中始终保持良好的商业口碑,成绩让我们喜悦,但不会让我们止步,残酷的市场磨炼了我们坚强不屈的意志,和谐温馨的工作环境,富有营养的公司土壤滋养着我们不断开拓创新,勇于进取的无限潜力,广东利迅达机器人系统股份供应携手大家一起走向共同辉煌的未来,回首过去,我们不会因为取得了一点点成绩而沾沾自喜,相反的是面对竞争越来越激烈的市场氛围,我们更要明确自己的不足,做好迎接新挑战的准备,要不畏困难,激流勇进,以一个更崭新的精神面貌迎接大家,共同走向辉煌回来!