商机详情 -

淮北工业磁悬浮输送线定制

面对多品种、小批量的柔性生产浪潮,磁悬浮传输线的“多动子单独控制”能力堪称颠覆性突破。传统输送线如同串联的锁链,一个环节卡顿便全线停滞;而磁悬浮系统的每个载物台都是单独“单元”,可通过关键控制系统实现单独启停、变轨、调速,像一群训练有素的信使准确分流。在新能源电池车间,这种优势尤为突出:同一轨道上,载着电芯的动子正以低速通过检测工位,另一组载着外壳的动子已加速冲向装配区,甚至能根据订单变更实时调整路径,切换生产型号的时间从2小时压缩至5分钟。某车企的电池PACK线因此实现“混线生产”,同一条传输线可同步处理3种不同规格的电池组,订单交付周期缩短近半。当市场需求如潮水般波动,磁悬浮传输线就像有弹性的血管,让生产线的“血液”——物料,始终按优化路径流动。 磁悬浮输送线相比传统输送线,能量损耗少。淮北工业磁悬浮输送线定制

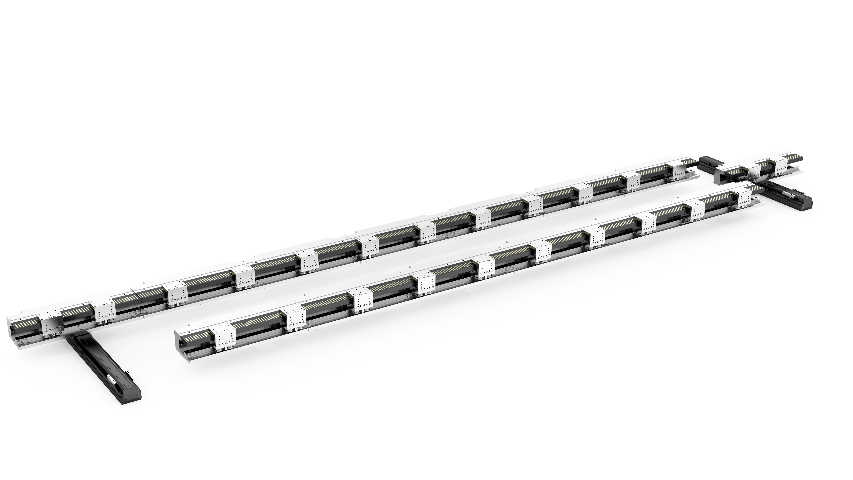

磁悬浮输送线的模块化架构为企业后期产能扩容提供了便捷高效的“即插即用”解决方案,大幅降低了扩容过程中的时间成本与经济损失。传统输送线因采用一体化结构设计,后期产能提升时需对原有线路进行大面积拆除与改造,不只要投入大量人力物力,还需进行复杂的土建施工与系统重构,整个扩容周期长达1-2周,期间生产线需完全停机,给企业造成巨大的产能损失。而磁悬浮输送线的关键组件均为标准化模块,支持单独增减与无缝对接,企业在初期建设时可根据基础产能需求搭建关键传输线路,当市场需求增长、产能需要提升时,无需对原有系统进行大规模改动,只需采购对应的轨道模块、承载小车等组件,通过快速拼接与原有线路对接,并将新模块接入原有控制系统,简单调试后即可投入使用。以新能源电池工厂为例,当需要新增检测工位或延长传输线路时,整个扩容过程只需1-2天即可完成,较传统输送线扩容效率提升80%以上,实现“零停机扩容”。这种灵活的扩容能力让企业能够根据市场波动分阶段投入,既避免了初期过度投资,又能快速响应产能提升需求,从容应对市场变化。绵阳接驳磁悬浮输送线磁悬浮输送线灵活的运动模式,可根据不同的工作任务进行调整,满足多样化需求。

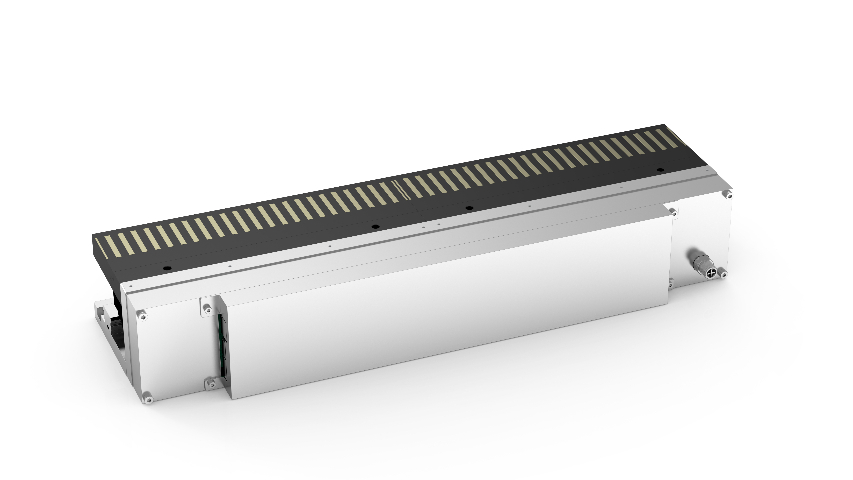

迅传智能磁悬浮输送线深度运用电磁感应原理,轨道与输送载体上的磁极设置经过精密计算与巧妙布局。依托高精度电流调控系统,它能精细控制电流大小和方向,使磁极间产生稳定可控的排斥或吸引磁场——这宛如在微观世界编排一场精密的磁场舞蹈,让输送载体摆脱常规重力束缚,平稳悬浮于轨道上方,仿佛在空中自由滑行。同时,交变磁场所产生的强大电磁力,像一双无形却有力的手,既稳稳托举输送载体,又推动其沿预设路径快速前进,实现物料非接触式高效运输。这种独树一帜的工作原理,彻底区别于传统依赖机械接触和摩擦力驱动的输送线,为其赋予了一系列可靠性能,成为在工业领域大放异彩的关键技术支撑。

在汽车制造车间,从零部件组装到整车初步成型,各环节节奏差异明显,磁悬浮输送线的多动子系统恰好能灵活适配这种复杂场景。每个动子可根据对应工位的实际需求,自主调节运行状态:在发动机装配工位,动子可低速准确停靠,配合机械臂完成螺栓紧固;切换至内饰安装环节时,又能提速输送,缩短流转时间;遇到工序延误,单个动子可临时暂停等待,避免影响整条产线节奏。这种“按需调速、单独启停”的特性,彻底打破了传统输送线固定节拍的限制,让焊接、喷涂、总装等不同节奏的工序实现无缝衔接,大幅提升了汽车制造的柔性化水平与生产效率。磁悬浮输送线适应多行业,如电子、汽车零部件输送。

半导体制造:晶圆精密转运与制程衔接在半导体芯片制造中,磁悬浮输送线是保障生产精度与良率的关键设备。芯片制造涵盖光刻、刻蚀、镀膜等上百道工序,晶圆需在不同设备间频繁转运,传统机械输送易产生振动、颗粒污染与定位偏差,严重影响芯片性能。磁悬浮输送线采用非接触式电磁驱动,完全避免摩擦产生的微尘,满足无尘车间ISO1级洁净标准;其亚微米级定位精度(±),可准确对接光刻机、刻蚀机等设备,确保晶圆在纳米级制程中保持位置稳定,大幅降低图案偏移导致的废品率。此外,多动子单独控制特性支持多线并行作业,可同时处理不同尺寸晶圆(如8英寸与12英寸),灵活适应多样化生产需求,使产线综合效率提升40%以上,有力推动半导体制造向更高精度、更高产能迈进。磁悬浮输送线对操作人员技能要求低,易于上手。阿坝磁悬浮输送线供应商

磁悬浮输送线结构紧凑节省空间,适配复杂车间布局。淮北工业磁悬浮输送线定制

磁悬浮输送线的模块化关键设计,彻底打破了传统输送设备对车间空间的刚性束缚,实现了从平面到立体的全维度空间适配。其轨道段、承载小车、驱动单元及控制系统均采用标准化模块架构,可根据车间的空间形态与工位布局灵活组合——针对狭长型生产车间,直线模块可实现首尾无缝衔接,利用线性空间;面对多工位交错的复杂布局,弯道模块与分叉模块能准确匹配工位分布,构建无死角的传输路径;而对于地面空间紧张的车间,悬挂式模块可垂直延伸至空中,将传输线路从地面解放至高空区域,垂直空间利用率提升60%以上。在半导体封装测试车间、精密电子组装车间等空间布局紧凑的场景中,这种模块化组合能力可根据设备摆放位置、人流物流走向动态调整线路形态,甚至实现“地面+空中”的立体传输网络,既避免了与其他设备的空间问题,又保障了生产流程的连续性,让有限的车间空间产生传输价值。淮北工业磁悬浮输送线定制