商机详情 -

马鞍山工业多动子供应

3C产品制造业竞争白热化,产品迭代速度日益加快,对生产效率与精度的要求也愈发严苛,而多动子技术正成为满足这一需求的重要支撑。在智能手机、平板电脑等产品的制造流程中,多动子驱动的自动化设备展现出强劲优势:既能快速完成零部件的加工与组装,又能保证操作的准确度。以手机屏幕贴合环节为例,多动子可精确控制贴合头的位置与压力,确保屏幕贴合无气泡、无偏差,稳定保障产品质量。更重要的是,面对多型号、小批量的生产需求,多动子能快速调整设备参数,实现生产线的瞬时切换,无需冗长的换产时间。这一特性完美适配3C产品快速迭代的节奏,有效提升生产效率,帮助企业在激烈的市场竞争中抢占先机,从容应对市场对多样化、高质量产品的需求。多动子是一种先进的运动控制设备,广泛应用于工业自动化领域。马鞍山工业多动子供应

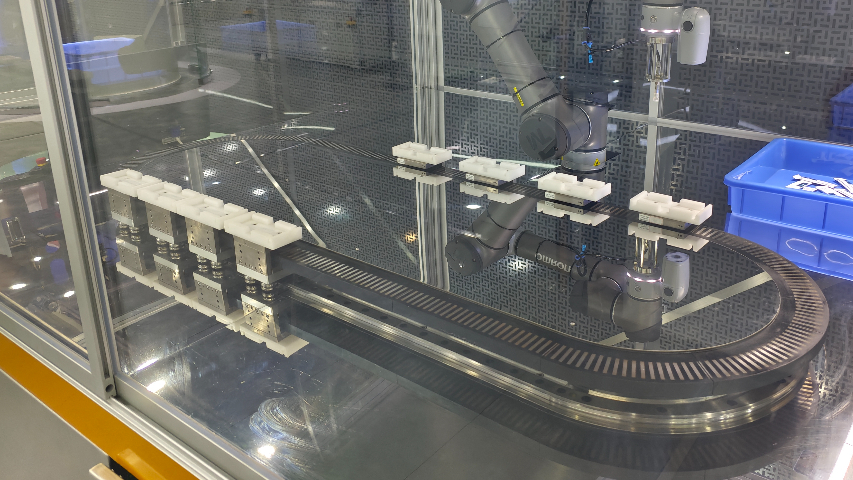

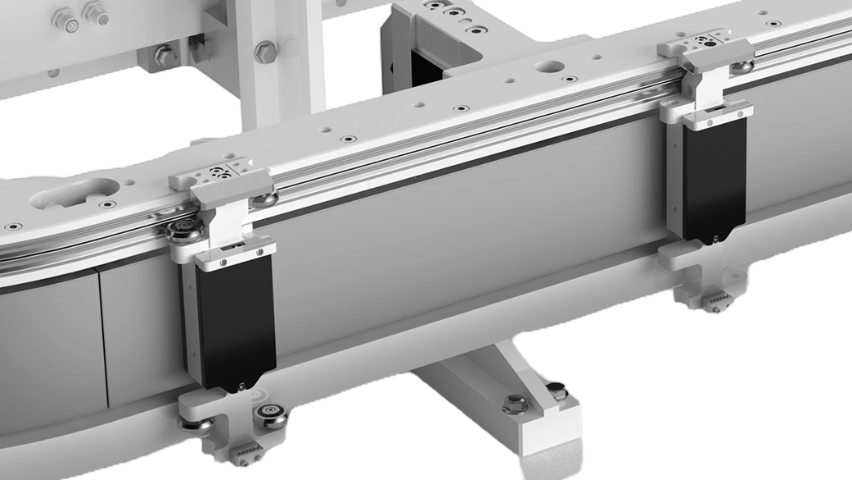

磁悬浮输送线多动子系统凭借开放的接口设计与准确的协同控制能力,可与各类自动化设备实现无缝对接,构建高效集成的智能生产体系。无论是工业机器人、多轴机械臂,还是视觉检测设备,都能通过系统的实时数据交互实现深度协同。在自动化装配场景中,当动子将零部件准确送达指定工位(定位误差≤±5μm)时,系统会同步向机械臂发送触发信号,使其在,较传统输送线的协同响应速度提升60%。而在检测环节,视觉设备对运输中的产品进行实时质检,一旦识别到不合格品(如3C产品的外观划痕),系统会立即调度对应动子切换路径,以,避免流入下道工序。这种“输送-操作-检测”的闭环协同,不仅让生产节拍缩短30%,更将产品不良率控制在,大幅提升了自动化生产线的整体效能。 宁德食品多动子安装其主要构造包括定子和动子,通过电磁感应相互作用产生动力。

磁悬浮输送线多动子系统的关键优势之一,在于其突出的高柔性生产能力,这一特性完美适配了现代制造业产品迭代快、需求多变的关键诉求。传统输送线往往因刚性结构限制,难以快速响应生产计划调整,而该系统凭借每个动子的单独控制能力,可在同一条输送线上实现多任务并行处理。以3C产品生产为例,当车间同时加工不同型号的手机零部件时,系统能准确调度各动子:运输主板的动子按高速轨迹直达焊接工位,输送屏幕模组的动子则以低速平稳运行至组装区,甚至可根据实时订单变化,动态调整部分动子的运输路径。这种多品种混线生产模式,无需停机换产即可完成产品切换,既缩短了生产周期,又大幅提升了产线对市场需求的快速响应能力。

多动子搭载的前沿位置反馈系统,宛如一套精密的“定位雷达”,能敏锐捕捉运动中的细微偏差并快速回传信息;而精密控制算法则像经验丰富的指挥官,依据反馈数据准确下达指令。二者协同作用,助力多动子实现了令人惊叹的精细定位。在光学镜片研磨加工领域,镜片的曲率精度与表面平整度直接决定成像质量,要求极为严苛。多动子凭借突出的控制能力,可精确调控研磨工具位置,将加工误差严格控制在微米甚至纳米级别。无论是用于高清摄影镜头捕捉世间美景,还是适配精密光学仪器探索微观与宏观世界,其精细定位都能保障产品高质量,满足光学行业近乎苛刻的精度需求,为该领域的蓬勃发展提供坚实技术支撑。良好的过载保护功能,确保多动子在遇到过载情况时,设备不受损坏。

在电子制造领域,多动子堪称“幕后英雄”,为高精度生产提供关键支撑。以手机主板生产为例,其对精度的要求严苛到微米级,多动子驱动的自动化设备能准确抓取芯片、电阻、电容等微小电子元件,稳稳放置在主板指定位置。通过高速且精密的运动控制,确保元件间距分毫不差,从根本上保障主板的电路连通性与性能稳定性。面对多型号主板的柔性生产需求,多动子可快速切换工作模式,无需冗长的设备调试时间,轻松适配不同规格产品的装配要求。数据显示,采用多动子技术的电子制造生产线,产能较传统设备提升30%以上,同时将不良率降低20%,有效减少了材料浪费与返工成本。这一技术不仅推动电子制造业向更高效率、更高精度迈进,更为快速响应市场需求提供了坚实保障。 与人工智能技术结合,多动子能够实现更智能化的运动控制。马鞍山工业多动子供应

随着技术的持续创新,多动子在兼容拓展、定制服务等方面不断突破,为智能制造发展注入源源不断的活力。马鞍山工业多动子供应

半导体制造对精度与速度的要求,让多动子技术成为不可或缺的关键支撑。在芯片制造的关键光刻环节,多动子驱动的光刻机展现出突出性能:能准确控制光刻头的位置与运动轨迹,将复杂电路图案毫厘不差地刻在硅片上。随着芯片集成度持续提升,电路线宽不断缩减至纳米级别,对光刻精度的要求愈发严苛,而多动子凭借微米级甚至亚微米级的定位精度与稳定运行特性,完美满足纳米级光刻需求,为芯片性能向更高阶突破提供了技术保障。在芯片封装环节,多动子同样发挥关键作用:通过精确控制机械臂的抓取力度与放置位置,实现芯片与基板的高精度对接,既提升了封装效率,又降低了因对位偏差导致的良品率损失。从关键光刻到后端封装,多动子全程赋能半导体制造的精密化与高效化,成为推动芯片技术迭代的重要动力。马鞍山工业多动子供应