商机详情 -

分体式直流无刷电机生产厂

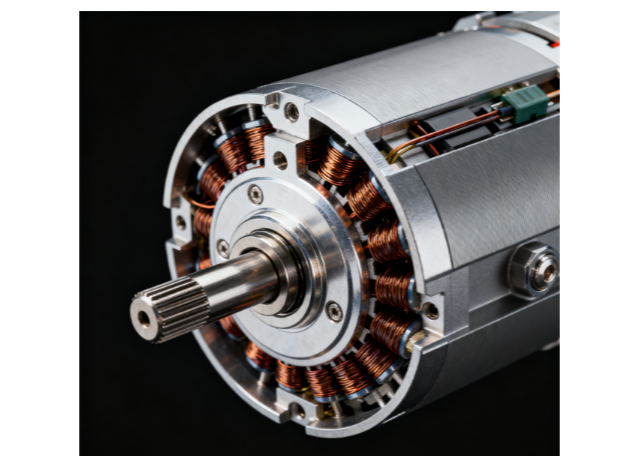

三相直流无刷电机的重要工作原理基于电磁感应定律与电子换向技术,其重要结构由定子、转子、位置传感器及电子控制器组成。定子采用三相绕组布局,通常以星形或三角形方式连接,绕组由硅钢片叠压而成以减少涡流损耗。转子为永磁体结构,常见钕铁硼材料提供强磁场,磁极对数直接影响转速与扭矩特性。工作时,直流电源通过逆变电路转换为三相交流电,按特定时序为两相绕组供电,形成旋转磁场。例如,在六步换向法中,控制器根据位置传感器反馈的转子位置,每60°电角度切换一次导通相,使定子磁场矢量以阶梯式旋转。当转子N极接近某相绕组时,该相绕组通电产生S极磁场,通过异性相吸原理驱动转子持续旋转。这种电子换向机制取代了传统有刷电机的机械电刷,消除了电火花与磨损问题,效率可达90%以上,同时通过PWM调制实现精确调速,适用于无人机螺旋桨、电动汽车驱动等高动态场景。工业机器人肩部关节采用无刷直流电机,提升上肢运动的覆盖范围。分体式直流无刷电机生产厂

300W直流无刷电机凭借其高效节能特性,已成为工业自动化与民用设备领域的关键动力组件。相较于传统有刷电机,该类型电机通过电子换向技术替代机械电刷,实现了零摩擦损耗与超长使用寿命,综合效率可达90%以上。以典型应用场景为例,在纺织机械中,300W直流无刷电机可驱动复杂织造系统,其恒扭矩特性确保了高速运转下的稳定性,配合可调速范围达1:200的减速机构,能精确匹配不同织物密度需求。在物流分拣设备中,该电机与行星减速机组合后,可在0.1秒内完成启停响应,结合软启动功能有效降低机械冲击,使输送带系统能耗降低35%。其防护等级普遍达到IP54标准,铝制外壳与防尘设计使其能适应粉尘环境,而内置的温度传感器可实时监测绕组温度,当环境温度超过65℃时自动触发保护机制,确保连续运行可靠性。南昌外转子无刷直流电机空气净化器滤网转动依赖无刷直流电机,净化效率高且运行安静。

直流无刷电机凭借其高效、低噪、长寿命的重要优势,已成为现代工业与消费电子领域的关键驱动部件。其通过电子换向器替代传统电刷结构,彻底消除了机械摩擦产生的能量损耗与火花干扰,使电机效率提升至85%以上,同时将运行噪音控制在40分贝以下,特别适用于对静音要求严苛的场景。在智能家居领域,直流无刷电机驱动的空气净化器、扫地机器人等产品,通过精确的转速调节实现能耗与性能的平衡,例如根据室内空气质量动态调整风机转速,既延长了设备续航时间,又避免了传统电机频繁启停带来的损耗。在工业自动化场景中,其高响应速度与宽调速范围特性,使数控机床、3D打印机等设备能够实现微米级定位精度,配合闭环控制系统可实时修正运行偏差,明显提升加工质量。此外,由于无刷结构减少了易损件,电机维护周期从传统型号的3-6个月延长至3年以上,大幅降低了全生命周期成本,推动了制造业向智能化、绿色化转型。

直流无刷电机的规格体系涵盖了从微型到工业级的多样化参数,其重要指标包括功率、转速、电压及尺寸等。以48系列为例,4815型号电机中心距为48毫米,直径15毫米,功率范围3-15W,转速可达10000-40000RPM,适用于消费电子领域的散热风扇或小型无人机云台;而4820型号直径增至20毫米,功率提升至7-30W,转速范围8000-30000RPM,可满足工业设备中低速高扭矩场景的需求。此类电机常采用三相星形绕组结构,配合霍尔传感器实现电子换向,其KV值(每伏特转速)直接影响调速性能,例如高KV值电机在相同电压下转速更快,但扭矩较低,适用于高速搅拌设备;低KV值电机则通过增加绕组匝数提升扭矩,常用于数控机床进给系统。此外,槽极结构(定子槽数与转子极数比)对电机效率有明显影响,多槽设计可降低磁阻,提高功率密度,而外转子结构因散热面积更大,在持续负载应用中更具优势。电动螺丝刀采用无刷直流电机,扭矩精确,适合精密装配工作。

在高速直流无刷电机的应用中,驱动控制技术是决定其性能的关键环节。先进的矢量控制(FOC)与直接转矩控制(DTC)算法能够实时监测电机状态,通过精确调节磁场方向与电流幅值,实现转矩与转速的动态优化,即使在高速运行下也能保持低波动与高效率。同时,集成化驱动器的出现简化了系统结构,将功率模块、控制芯片与通信接口整合为单一单元,大幅减少了外部元件与布线复杂度,提升了系统的可靠性与抗干扰能力。此外,针对高速场景的散热设计也是技术突破的重点,通过优化风道结构、采用导热系数更高的材料以及引入液冷或相变冷却技术,有效解决了高功率密度下的温升问题,确保电机在持续高速运转中维持性能稳定。未来,随着碳化硅(SiC)与氮化镓(GaN)等宽禁带半导体材料的普及,高速无刷电机的驱动效率与开关频率将进一步提升,推动其向更高转速、更小体积与更低损耗的方向发展,为智能制造、精密加工及新能源领域带来巨大变革。绿篱机等园林工具用无刷直流电机,切割顺畅,续航时间较长。武汉三相直流无刷电机工作原理

卫星姿态控制飞轮采用无刷直流电机,维持太空设备的稳定运行。分体式直流无刷电机生产厂

在应用场景的规格适配方面,直流无刷电机的选型需综合考虑负载类型与控制精度。持续负载场景如家用空调压缩机,通常选用额定电压24-48V、功率50-200W的电机,通过开环控制实现成本优化;可变负载场景如电动汽车油泵,则需配备带速度反馈的闭环系统,电机功率可达500W以上,转速动态响应时间小于10ms,以满足油压快速调节需求。定位应用场景对电机规格要求更为严苛,例如工业机器人关节驱动需采用低惯量、高编码器分辨率的电机,其转矩波动需控制在±1%以内,同时配备双闭环控制(速度环+位置环)以确保轨迹精度。在极端工况下,如卫星姿态控制飞轮,电机需通过真空润滑处理与特殊材料封装,以适应-150℃至120℃的温度范围,其寿命要求通常超过10万小时。随着碳化硅功率器件的普及,新一代无刷电机正突破转速极限,部分型号在微型燃气轮机中已实现10万RPM以上的运行,同时通过磁场定向控制(FOC)算法,将效率提升至97%以上,进一步拓展了其在航空航天与精密制造领域的应用边界。分体式直流无刷电机生产厂