商机详情 -

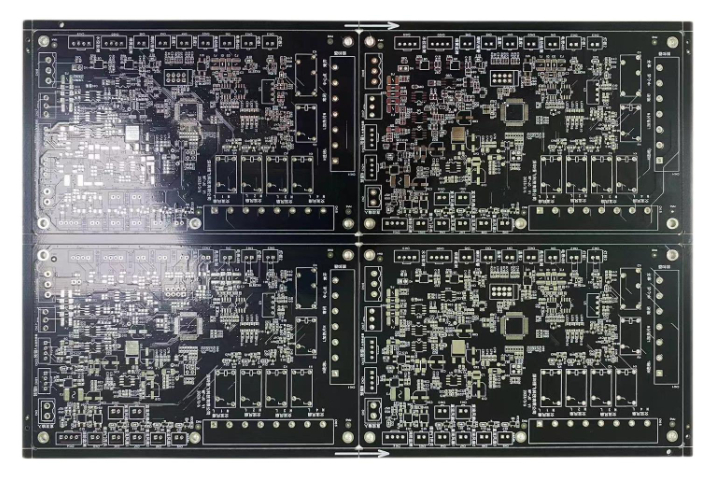

潮州六层PCB线路

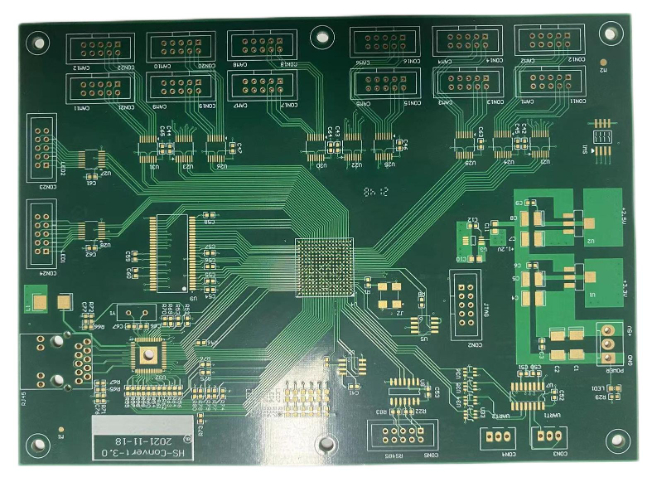

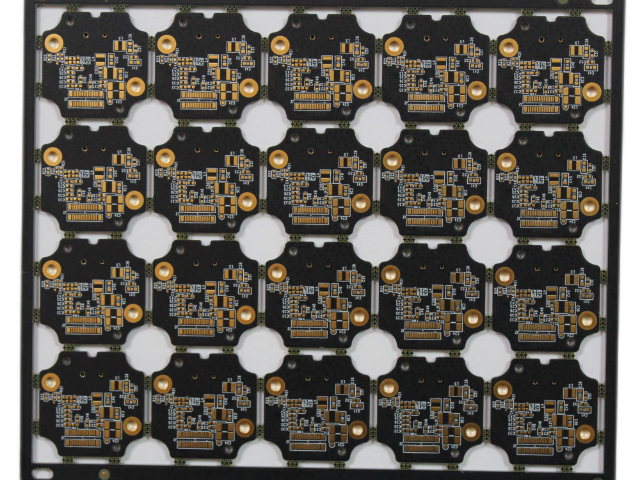

在电子产品研发竞速赛中,时间就是先机。深圳市富盛电子精密技术有限公司以 “多层板 24H 加急打样” 的能力,让研发周期不再卡脖子。从四层到十二层的高难度 PCB 板,从高 TG 材料到高频高速板的特殊工艺,富盛电子的全自动化生产线如精密钟表般运转。激光镭射钻孔机确保孔径准确,LDI 曝光机让线路精度达微米级,配合进口 AOI 检测设备,实现 99.9% 的交货率。更关键的是,从设计沟通到样品交付的全流程可视化,让客户实时掌握进度,实现 “现在设计,明天测试” 的研发加速度。富盛 PCB 线路板采用无铅喷锡、沉金等表面处理,耐腐蚀性强,插拔寿命超 10000 次。潮州六层PCB线路

PCB 的丝印层设计需清晰易读,字符大小通常为 0.8-1.2mm,线宽为 0.15-0.2mm,确保在 PCB 上清晰可见。字符应靠近对应元件,避免覆盖焊盘、过孔和导线,与焊盘的距离应不小于 0.2mm,防止焊接时字符被高温损坏。极性元件如电容、二极管需标注极性,集成电路需标注引脚编号,便于装配和维修。丝印字符的颜色需与阻焊层颜色对比明显,如绿色阻焊层用白色字符,蓝色阻焊层用黄色字符,避免因颜色相近导致字符模糊。此外,丝印层需避免与其他层图形重叠,确保可读性。福州四层PCB厂家富盛电子 PCB 定制,快速响应需求,合作体验更舒心。

柔性 PCB(FPC)的制造工艺与刚性 PCB 有较大差异,其基材为聚酰亚胺薄膜,厚度通常为 25-50μm。FPC 的铜箔多采用压延铜,延展性好,耐弯折次数可达 10 万次以上,而电解铜箔适用于非弯折区域。制造时需先在 PI 薄膜上涂覆粘合剂,再与铜箔压合,形成覆铜板,之后进行蚀刻、钻孔等工序。FPC 的覆盖膜是关键组件,由 PI 薄膜和粘合剂组成,覆盖在电路表面起保护作用,需通过热压与基板粘合,边缘需与电路对齐,避免覆盖焊盘。此外,FPC 常需安装补强板,增强局部机械强度,便于元件焊接和连接器安装,补强板材质多为 FR-4 或不锈钢,通过粘合剂固定。

PCB 定制不是简单的 “按图加工”,而是从需求挖掘到售后维护的全链条服务。富盛电子的 “一对一专员制” 颠覆了传统代工模式:前期,技术团队深入解读客户的行业特性 —— 通讯设备侧重信号完整性,安防监控强调抗干扰能力,医疗设备严守生物兼容性标准;中期,工程师提供 “替代材料推荐 + 工艺优化建议”,曾为某工控企业将六层板优化为四层板,成本降低 20% 却性能不变;后期,7*24 小时售后团队随时响应测试问题,这种 “设计有预案、生产有跟踪、售后有兜底” 的模式,让定制过程全程安心。选富盛电子定制 PCB,设计优化到位,性能更稳定。

新能源汽车的快速发展,对 PCB 定制提出了更高的性能要求,尤其是车载 PCB 需同时满足耐高低温、耐振动、耐高压及高安全性等多重标准,以适配汽车复杂的运行环境。在新能源汽车 PCB 定制中,针对不同部件的需求差异化设计:动力电池管理系统(BMS)的 PCB 需具备高精度的电流电压检测能力,同时选用耐高压板材,确保电池系统安全;电机控制器的 PCB 需强化散热设计,采用金属基覆铜板,及时导出大功率运行产生的热量;车载娱乐与导航系统的 PCB 则需兼顾集成化与抗干扰,避免受汽车电子设备的信号干扰。此外,新能源汽车对 PCB 的可靠性要求远高于消费电子,定制过程中会增加严苛的环境测试环节,如温度循环测试、湿热测试、振动测试等,确保电路板在汽车全生命周期内稳定运行。PCB 定制的技术升级,为新能源汽车的电池安全、动力性能提升提供了关键支撑,成为新能源汽车产业链中的重要一环。富盛电子PCB 定制,为您的创意落地助力。潮州双面PCB线路厂家

找富盛电子做 PCB 定制,个性化方案,适配各类场景。潮州六层PCB线路

PCB 的叠层设计对多层板性能至关重要,需合理安排信号层、电源层和接地层。4 层板常见叠层为 “信号层 - 接地层 - 电源层 - 信号层”,接地层和电源层可作为屏蔽层,减少信号干扰,同时为信号提供稳定的参考平面,降低阻抗。6 层板则可增加中间信号层,将高速信号和低速信号分开布置,高速信号层需靠近接地层,缩短回流路径。叠层设计时需考虑层间厚度,绝缘层厚度过薄易导致层间击穿,过厚则会增加信号传输延迟,通常绝缘层厚度为 0.1-0.2mm。此外,各层的铜箔分布需均匀,避免压合时因应力不均导致基板翘曲。潮州六层PCB线路