商机详情 -

中国澳门十层PCB定制

富盛电子拓展新能源储能 PCB 市场,服务 15 家储能系统集成商,年产能 50 万平方米,产品应用于储能逆变器、电池管理系统(BMS)等。应用场景:大规模储能电站设备。解决方案:针对储能系统高电压、大电流的特点,公司的 12 层 PCB 采用耐高压绝缘材料,额定工作电压达 1500V,支持三相交流输出,电流承载能力达 100A。通过优化散热路径设计,在满负荷运行时器件温度降低 20℃,逆变器转换效率提升至 97% 以上。该 PCB 集成高精度电流电压采样电路,测量精度达 0.1%,已应用于某品牌 100kWh 储能系统,在充放电循环 1000 次后,容量保持率仍达 95%,满足储能项目的长寿命需求。产品通过 UL 94 V-0 阻燃认证,在短路情况下可快速熔断保护,避免火灾风险,助力客户储能系统通过并网认证,顺利接入国家电网。富盛电子 PCB 客户投诉率低于 0.5%,服务质量有保障;中国澳门十层PCB定制

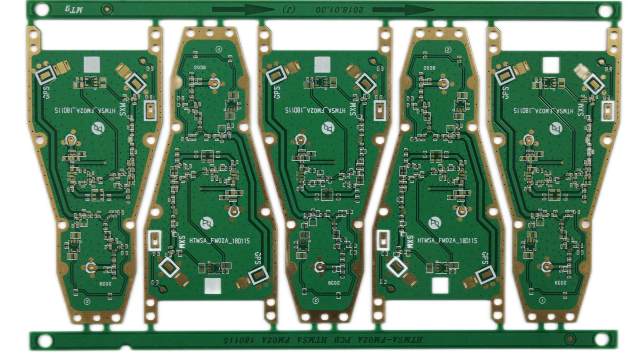

富盛电子发力智能交通 PCB 领域,与 10 家智能交通设备厂商合作,年供应 PCB 产品 30 万片,应用于交通信号灯、电子警察、ETC 系统等。应用场景:道路智能交通管理设备。解决方案:针对户外交通设备面临的恶劣环境,公司的 6 层 PCB 采用防紫外线涂层与密封设计,在阳光直射、雨雪天气下使用寿命延长至 5 年以上,较普通 PCB 提升 1 倍。通过强抗电磁干扰设计,避免汽车点火系统对交通信号控制电路的干扰,信号传输准确率达 99.9%。该 PCB 支持车路协同通信协议,在智能路口设备中,可实现与过往车辆的实时数据交互,响应时间≤100ms,已应用于某城市智能交通系统,路口通行效率提升 30%,交通事故率下降 20%。产品通过 IP66 防护等级测试,在粉尘、暴雨环境下稳定运行,生产过程中采用自动化防水检测,确保户外使用的可靠性。中国澳门十层PCB定制富盛电子 PCB 月均出货量超 60 万片,合作企业超 500 家;

富盛电子注重 PCB 生产的原材料管理,建立了完善的供应商评估体系,与多家基材、油墨供应商建立长期合作关系。每批次基材到货后,严格进行外观检查、厚度测量、耐热性测试等 10 余项指标检测,只有全部合格的原材料才能入库使用,检测不合格的原材料直接退回供应商,从源头保障产品质量。油墨选用符合环保标准的产品,通过兼容性测试确保与不同基材的匹配性,减少生产中的线路缺陷。原材料仓库实行精细化管理,不同型号、批次的材料分区存放,详细记录入库时间、领用情况,实现全流程追溯。目前,仓库常备基材可满足 15 天连续生产需求,月消耗基材约 50000 平方米,未因原材料问题导致批量质量事故,这种严格的管理体系使得公司 PCB 的出货良品率长期保持在 99% 以上。【生产保障:P CB 原材料严格管理】

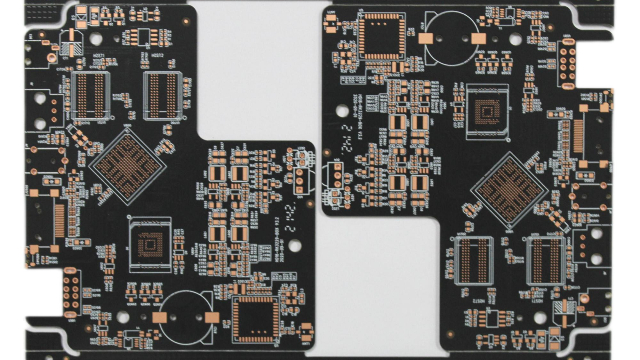

富盛电子积极响应工业自动化需求,为 PLC 模块和 HMI 人机界面提供高可靠性 PCB。公司的 10 层 2 阶 HDI 板采用激光钻孔技术,孔径精度 ±0.05mm,通过仿真设计 + 实测校准优化高频信号传输,阻抗控制公差 ±10%,在, - 40°C~120°C极端环境下稳定运行,客户复购率连续 3 年达 95%。针对工业传感器的抗干扰需求,公司通过阻抗匹配设计解决电机驱动信号干扰问题,量产交付超 50 万片,助力客户设备在复杂电磁环境下保持数据采集精度。产品通过 100% 测试,直通率≥99.5%,并获得 RoHS、UL 认证,满足出口欧美市场的严苛标准。

富盛电子布局工业机器人 PCB 领域,服务 8 家机器人制造商,年产能 25 万平方米,产品应用于机器人控制器、伺服驱动器等。应用场景:工业机器人控制模块。解决方案:针对工业机器人高精度、高动态响应的需求,公司的 10 层 PCB 采用高速信号传输设计,支持 EtherCAT 实时工业以太网协议,通信周期缩短至 100μs,机器人重复定位精度提升至 ±0.01mm。通过优化功率电路布局,伺服驱动器输出扭矩波动降低 15%,使机器人运行更平稳,已应用于某品牌焊接机器人,焊缝精度提高 20%,产品合格率提升 15%。该 PCB 通过 1000 小时振动测试(10-500Hz,5g 加速度),在车间粉尘、油污环境下仍保持稳定性能,平均无故障工作时间(MTBF)达 8 万小时。公司提供基于数字孪生的 PCB 设计仿真服务,帮助客户提前优化机器人控制电路,缩短产品研发周期 30%。富盛电子年交付 PCB 38 万片,与 13 家智能扫地机器人企业合作,用于悬崖传感电路;中国澳门十层PCB定制

富盛电子 PCB 最小孔径 0.1mm,满足高密度封装需求;中国澳门十层PCB定制

富盛电子在 PCB 的研发打样阶段提供支持,公司 100 余名专业技术人员组成的团队,可从设计阶段介入,为客户提供 PCB 打样的优化建议。打样是产品研发的关键环节,公司配备专门的打样生产线,4 台线路 LDI 曝光机、多台机械钻机等设备确保打样精度,可生产 2-12 层 PCB 打样,支持 HDI 盲埋、高 TG 等特殊工艺。从客户提交设计文件到样板出货,8 小时完成,打样过程中进行多轮检测,包括线路精度检测、导通测试等,确保样板符合设计要求。打样合格后,提供详细的检测数据报告,帮助客户分析优化方向。针对合作客户,签订合作后 10 天可打样,降低研发成本,专业技术人员会与客户沟通设备的工作环境、性能需求,推荐合适的基材和工艺,提升打样成功率。目前,公司年均处理 PCB 打样订单超 5000 款,覆盖 100 余种行业,打样合格率保持在 98% 以上,为客户的产品研发提供可靠的测试载体。【服务方案:PCB 研发打样技术支持】中国澳门十层PCB定制