商机详情 -

低温装配箱工艺

适配半自动化生产线的低温装配箱,可通过定制化接口与生产线的输送机构、机械臂对接,实现 “部件自动送入 - 低温处理 - 自动送出” 的半自动化流程。例如在轴承装配生产线中,机械臂可将轴承自动放入低温装配箱,设备完成 - 40℃保温后,再由机械臂取出进行后续装配,减少人工搬运环节,提升生产效率的同时避免人工接触低温部件导致的***风险。半自动化适配设计还支持灵活调整对接节奏,可根据生产线速度实时调整设备运行参数,保障生产流程顺畅。针对人工操作场景,低温装配箱优化了箱门开启方式与内部操作空间,箱门采用气动助力设计,单人即可轻松开启,内部预留充足操作空间,便于工作人员放置或取出部件。它可与企业的生产管理系统对接,实现生产数据的实时传输与管理。低温装配箱工艺

能耗降低 30% 以上是低温装配箱相比传统液氮冷却方式的**优势,设备通过智能变频压缩机、高效换热系统与保温内胆的协同作用,减少能源浪费。例如在汽车变速箱轴承装配中,传统液氮冷却需每小时补充 5L 液氮,而低温装配箱*需消耗少量电能即可维持低温环境,按每天运行 8 小时计算,每年可节省能耗成本超万元。低能耗设计不仅降低企业生产成本,还符合国家 “双碳” 政策,助力制造企业实现绿色生产。运行噪音低于 60 分贝的低温装配箱,能为工业车间营造安静的生产环境,相比传统制冷设备 80 分贝以上的噪音,可有效减少操作人员的听觉疲劳,提升工作舒适度。轴套深冷装配箱直销低温装配箱的操作界面简洁明了,便于工作人员快速上手。

低温装配箱的高效隔热层采用聚氨酯发泡工艺,厚度达 80mm,导热系数低于 0.02W/(m・K),能有效阻隔箱内低温与外界热量交换,辅助压缩机维持稳定低温环境,降低能耗。隔热层与不锈钢内胆紧密贴合,无气泡缝隙,避免因隔热不均导致的局部温度波动;外层搭配冷轧钢板外壳,进一步提升保温性能,即使在夏季高温车间,箱内温度也能稳定在设定值 ±0.5℃范围内。高效隔热设计不仅减少能源浪费,还能降低压缩机运行负荷,延长设备使用寿命,适合长期连续运行的工业场景。

外壳结构经过力学优化,能承受一定的冲击与重压,例如在车间设备搬运过程中轻微碰撞,不会导致外壳变形或内部部件损坏。**度外壳还能辅助提升设备保温性能,减少箱内与外界的热量交换,间接降低能耗,延长设备使用寿命,适合工业车间复杂的生产环境。多组温度参数存储功能让低温装配箱适配多品种生产需求,设备可存储 10-20 组不同的温度与保温时间参数,例如针对汽车轴承的 - 40℃/30 分钟、针对电子元件的 - 20℃/20 分钟、针对航空部件的 - 50℃/40 分钟等,切换产品时无需重新设定,只需在触摸屏上选择对应参数组即可,大幅缩短工艺切换时间。参数存储功能还支持密码保护,防止非授权人员误修改参数,保障生产工艺的稳定性,适合小批量、多品种的精密部件制造企业。通过确保装配精度,它能帮助企业降低产品不良率,减少成本浪费。

设备还在箱内设置 LED 照明,即使在低温环境下也能清晰观察部件状态,避免因视线不佳导致的操作失误。此外,操作面板高度适配人体工学设计,工作人员站立操作时无需弯腰,减少疲劳感,适合中小批量、需人工辅助的装配场景,平衡效率与操作便捷性。低温装配箱是轴套过盈装配的理想设备,轴套与轴类部件的过盈配合需精细控制收缩量,设备 - 60℃~ 常温的控温范围可根据轴套材质(如铜、钢)灵活调整温度,例如钢质轴套可设定 - 50℃,铜质轴套设定 - 30℃,确保收缩量符合装配要求。全封闭内胆避免轴套在低温处理中受潮,防结露设计防止水汽影响装配精度,搭配 ±0.5℃的控温精度,能让轴套与轴类部件实现无缝贴合,减少运行中的磨损,延长产品使用寿命,广泛应用于电机、机床等设备的轴套装配。针对电子元器件的脆弱特性,低温装配箱能提供温和的低温环境。深冷炉低温装配箱工作原理

智能温控系统具备自动报警功能,可及时提醒异常温度情况。低温装配箱工艺

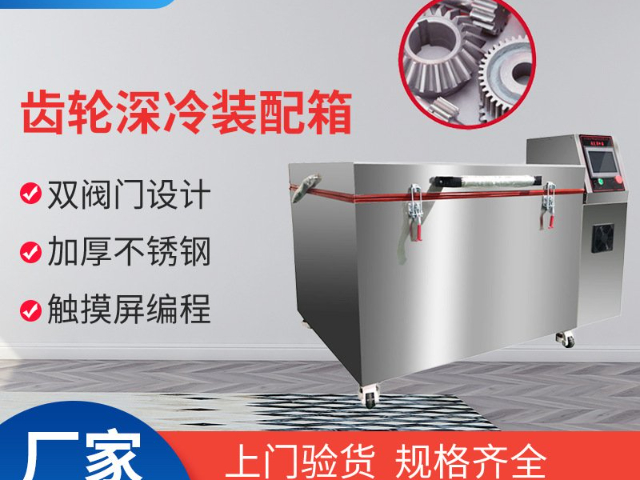

低温防护方面,箱门配备防夹手设计,避免操作人员受伤。CE 认证不仅证明设备的安全可靠性,还为企业产品进入欧洲市场扫清障碍,同时也让国内客户更放心使用,提升企业品牌形象与产品附加值。低温装配箱能精细控制低温下部件的变形量,通过设定合理的温度与保温时间,让金属、陶瓷等材质的部件按预设比例收缩,避免过度收缩导致的部件变形或功能失效。例如在精密齿轮装配中,设备可根据齿轮材质的热膨胀系数,计算出所需的收缩量,设定对应温度,确保齿轮内孔收缩后与轴类部件精细配合,且不会因收缩过度导致齿轮齿形变形。精细的变形控制让部件装配后能保持原有性能,延长使用寿命,适用于航空航天、医疗器械等对部件性能要求严苛的领域。低温装配箱工艺