商机详情 -

浙江激光影像测量仪维修

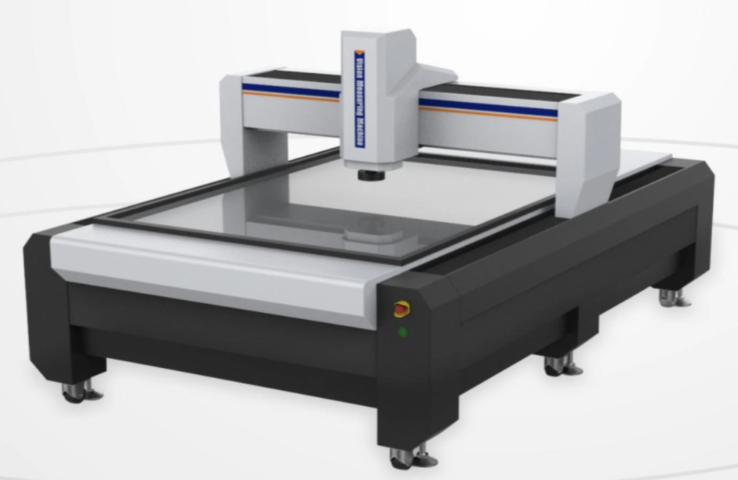

影像测量仪是现代精密制造中不可或缺的光学检测设备,通过高分辨率相机、精密光学系统与运动控制平台的协同工作,实现对工件尺寸的非接触式高精度测量。其重点原理是将被测物体置于测量平台上,通过CCD或CMOS相机获取清晰图像,经光学放大后由图像处理系统进行边缘检测、几何特征提取和尺寸计算。现代影像测量仪通常配备多光源系统(环形光、同轴光、轮廓光等),可针对不同材质和表面特性优化成像效果。测量范围覆盖从毫米级到微米级,设备重复精度可达±0.5μm。与传统卡尺或千分尺相比,影像测量仪不仅能测量长度、直径等基础参数,还可分析复杂几何形状如圆度、直线度、位置度等形位公差。在操作流程上,用户只需将工件放置于载物台,系统自动聚焦并捕获图像,软件通过边缘亚像素算法精确定位特征点,30秒内完成多维度测量。其非接触特性避免了对精密零件的损伤,特别适合测量柔软、易变形或高价值工件。随着工业4.0推进,影像测量仪已从单一测量工具发展为质量数据中枢,为智能制造提供精细的尺寸依据,成为全球制造领域质量控制的前列道防线。水凝胶支架动态形变,需10ms间隔连续扫描。浙江激光影像测量仪维修

云平台正将影像测量仪从孤立设备升级为智能制造的数据枢纽。主要功能是实时数据聚合——设备通过OPCUA协议上传测量结果至云端,MES系统即时调用SPC图表,触发制程调整。例如,某电池厂将10台设备数据接入云平台,当极片厚度CPK<1.33时,自动停机并推送工艺参数优化建议,使良率提升5%。安全架构采用多层防护:数据传输AES-256加密,权限管理细化到字段级如质检员只见结果,工程师可查原始图像),符合GDPR要求。协同价值明显:跨厂区比对——总部可监控全球工厂的公差分布,识别供应链瓶颈;远程会诊——上传异常图像,5分钟内获技术支援。某汽车集团案例显示,云协同使质量问题闭环时间从72小时缩至4小时。成本效益突出:SaaS模式免去服务器投资,年费约设备价10%;AI引擎自动清洗脏数据,减少人工整理80%工时。挑战在于网络延迟——5G专网保障<10ms响应;老旧设备兼容性通过边缘网关解决。创新应用包括:区块链存证测量报告,防篡改审计;数字孪生映射物理设备,预测维护需求。未来,云平台将融合供应链数据——当供应商来料检测异常,自动触发采购预警。这不只打破数据孤岛,更使影像测量仪成为企业决策的“神经中枢”,驱动质量从“事后检验”转向“事前预防”。浙江激光影像测量仪维修测量数据驱动虚拟模型更新,实现质量闭环。

与传统测量工具(如游标卡尺、千分尺或投影仪)相比,影像测量仪展现出突破性的技术优势。首要区别在于非接触式测量:传统工具需物理触碰工件,易导致软质材料变形(如橡胶垫片)或划伤精密表面(如光学镜片),而影像测量仪通过光学成像完全规避此风险,确保原始状态下的数据真实性。其次,精度与效率明显提升——卡尺精度通常为0.02mm,而影像测量仪可达0.001mm,且测量速度提高5-20倍(例如,检测一个复杂齿轮的数十个参数,手动需10分钟,设备只需30秒)。软件智能化是另一主要优势:传统方法依赖人工读数,易受主观误差影响;影像测量仪自动识别特征、批量处理数据,并生成可视化报告,支持一键导出至质量管理系统。此外,多功能性远超单一工具:它能同时完成尺寸、角度、圆度等综合分析,甚至实现3D重建(通过多视角合成),而传统设备只限单一维度。成本效益上,虽初期投入较高,但长期看减少了人力成本、返工损失及设备维护费用。在汽车、航空等高要求行业,这种优势尤为突出——例如,涡轮叶片型面检测若用三坐标测量机需数小时,影像测量仪可在分钟级完成。总之,它表现出了测量技术从“人控”到“智控”的跨越,为工业4.0提供了高效、可靠的数据基础。

高反光表面(如不锈钢、镜面模具)曾导致影像测量仪失效——眩光淹没特征边缘。专业解决方案分硬件与软件双路径。硬件上,偏振成像系统是重点:光源加装起偏器,镜头配检偏器,旋转角度消除特定反射;环形LED采用微透镜阵列,实现漫射照明,某注塑模具检测中使对比度提升300%。软件算法突破包括:多光源融合技术——依次启用不同角度光源,合成无眩光图像;而深度学习去反光模型(如GAN网络)智能修复过曝区域。实际案例:某苹果供应链厂商测量镜面A壳,传统方法误差±5μm,优化后达±0.8μm。操作技巧至关重要:避免90°垂直照明,改用15°-30°低角度光;工件表面涂水雾临时消光(适用于非洁净场景);而黑色背景板吸收杂散光。设备针对性升级:镜头镀增透膜减少内部反射;Z轴快速扫描规避焦点漂移。挑战在于动态反光——旋转工件时反射点移动,需实时调整光源。新兴方案是结构光编码:投射条纹图案,通过相位解调提取几何信息。随着汽车镀铬件、消费电子金属机身需求增长,反光处理技术已成为设备标配能力。用户培训强调“光艺结合”——理解材料光学特性比盲目调参更高效。这些优化不只攻克行业难题,更将影像测量仪变为“反光克星”,释放精密制造新潜能。基础培训12小时,虚拟仿真缩短上手时间。

新能源汽车爆发式增长使电池极片检测成为影像测量仪的战略战场。极片涂布均匀性(厚度公差±1μm)直接影响电池能量密度与安全性——过薄处易短路,过厚处降低续航。影像测量仪通过透射背光技术穿透金属箔,实时扫描涂布宽度、边缘毛刺及对齐度,单卷极片(500m长)检测只需15分钟(传统切片法需2小时)。软件创新包括:AI算法识别0.1mm级缺陷;热力图直观显示涂布波动;SPC模块联动涂布机自动调平。某宁德时代供应商部署后,极片不良率从0.8%降至0.2%,年避免召回损失超千万。挑战在于高速产线适配:设备需耐受车间震动,而卷对卷连续测量要求亚像素级跟踪精度——通过编码器反馈补偿平台抖动。新兴需求来自固态电池:硫化物电解质膜透明度低,需蓝光光源增强对比度;而叠片工艺要求0.05mm对齐精度,设备Z轴自动聚焦速度提升至100mm/s。数据价值延伸至研发:测量结果输入电池仿真模型,优化材料配方。随着4680大圆柱电池普及,曲面极片测量催生3D重建功能。政策层面,中国《锂离子电池行业规范》强制要求在线检测,推动设备渗透率从30%升至70%。这不只是质量工具,更是电池企业技术护城河的重要组件,持续守护绿色出行的安全底线。透射背光+HDR成像,清晰呈现0.1mm特征。浙江激光影像测量仪维修

聚焦变化法实现Ra/Rz光学测量,精度±5%。浙江激光影像测量仪维修

GDPR、CCPA等数据隐私法规正倒逼影像测量仪重构数据架构。主要合规要求包括:测量图像匿名化处理——软件自动模糊工件上的序列号等PII信息;数据存储本地化——欧盟客户强制要求服务器设在法兰克福;而“被遗忘权”需实现单件检测记录的精细删除。某汽车Tier1供应商案例显示,未合规设备导致客户审计失败,损失200万欧元订单。技术应对分三层:传输层采用TLS1.3加密,确保OPCUA通信安全;存储层实施字段级加密,关键参数(如尺寸数据)密钥单独管理;审计层记录所有数据访问日志,满足ISO27001要求。创新方案是隐私计算——在设备端完成SPC分析,只上传统计值而非原始图像,降低数据泄露风险。挑战在于工业场景特殊性:实时检测需低延迟,全加密可能增加10ms处理时间,通过硬件安全模块(HSM)加速解决。用户培训至关重要:操作员需理解“数据较小化”原则——只采集必要特征点。成本方面,合规改造增加设备价8%,但避免百万级罚款。随着中国《个人信息保护法》实施,生物特征数据(如医疗器械测量)需单独授权。未来趋势是区块链存证:测量报告哈希值上链,确保不可篡改且可追溯。浙江激光影像测量仪维修