商机详情 -

湖北旋风式汽水分离再热器供应

传统MSR技术的局限性与行业痛点:尽管MSR已成为核电汽轮机的标配设备,但传统设计仍存在诸多瓶颈:材料耐蚀性不足:早期MSR多采用奥氏体不锈钢,在湿蒸汽环境下易发生应力腐蚀开裂(SCC)和FAC;人机工程缺陷:内部检修空间狭窄,分离元件更换需停机拆解,维护成本高昂;能效损失问题:传统分离结构压降达5-8kPa,再热系统能耗占比高达0.5%-1%;布置灵活性差:卧式结构占用厂房纵向空间,千兆瓦级机组厂房设计受限;疏水系统失效风险:分离后的疏水若排放不畅,可能引发水击振动或管道腐蚀。这些问题在第三代核电技术对设备可靠性、经济性的严苛要求下愈发凸显,推动行业寻求技术突破。优化汽水分离再热器的控制系统,实现智能化运行管理。湖北旋风式汽水分离再热器供应

灵活布置:立式结构的空间革新。针对大型机组需求,开发立式MSR系统:采用轴向分层布置,设备高度降低30%,占地面积节省45%;集成三维膨胀补偿系统,吸收热位移达±50mm;模块化设计支持工厂预装,现场安装周期缩短至15天。该方案在某1350MWe核电项目中成功应用,厂房长度压缩2.8米,直接节省土建投资超千万。我司通过材料创新、结构优化与智能控制的系统突破,使MSR从"被动防护设备"升级为"主动增值系统"。未来,我们将继续以"零腐蚀、零泄漏、零非停"为目标,为全球核电安全高效运行提供中国方案。北京挡板式汽水分离再热器制造商汽水分离再热器能有效降低蒸汽中的含盐量。

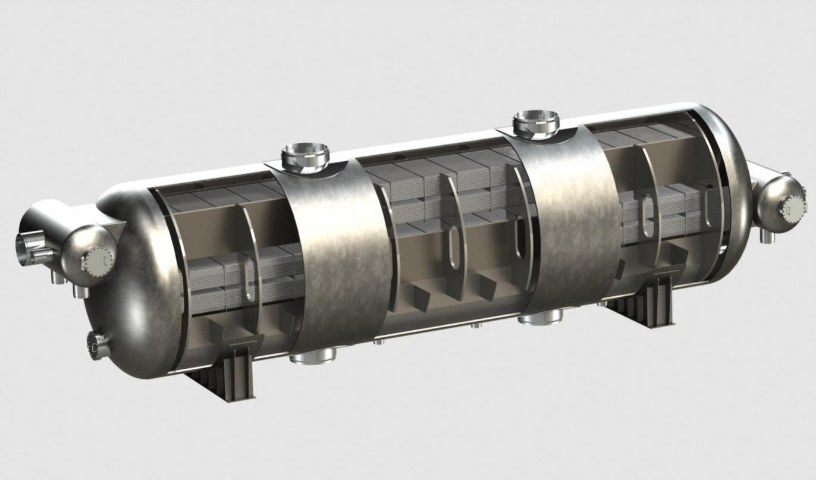

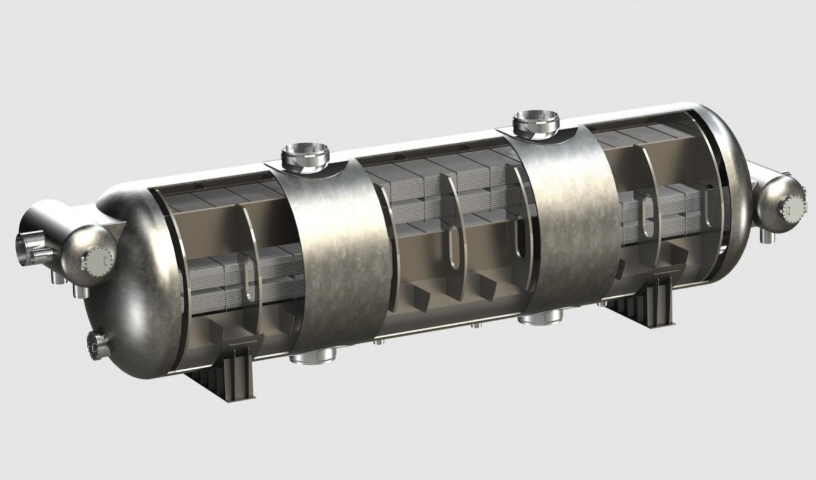

汽水分离再热器通常分为两个部分:汽水分离器和再热器。其中汽水分离器主要作用是将混合物中的液态水和汽态水分离,以达到调节汽水比和控制蒸汽干度的目的;再热器主要作用是将液态水进行加热,使其温度达到设计要求,再返回汽轮机。汽水分离器低温再热器:提高能源利用效率的关键设备。汽水分离器低温再热器的工作原理:汽水分离器低温再热器是一种能够将汽水分离后的高温汽体进行再利用的设备。它的工作原理是将汽水分离后的高温汽体送入低温再热器中,在再热器中进行低温加热,将汽体温度提高至接近饱和温度,再将其送回汽水分离器中进行再利用。

我公司MSR的优势:与国内外同类产品相比,我公司的汽水分离再热器具有以下明显特点:更安全。优越的材料选择:在MSR的设计和制造过程中,我们精心挑选了高质量的材料。这些材料不仅具有良好的耐腐蚀性能,还能够有效避免流动加速腐蚀(FAC)。通过严格控制材料的化学成分和微观结构,我们确保了MSR在长期运行过程中能够保持稳定的性能,从而为核电站的安全运行提供了坚实的保障。严格的质量控制:从原材料采购到成品出厂,我们对MSR的生产过程进行了全方面的质量监控。每一个环节都经过严格的质量检验,确保产品的质量和性能符合较高标准。这种严格的质量控制措施不仅提高了MSR的可靠性,还降低了因设备故障而导致的安全风险。再热器利用高压蒸汽加热湿蒸汽,提升汽水分离再热器温度和焓值。

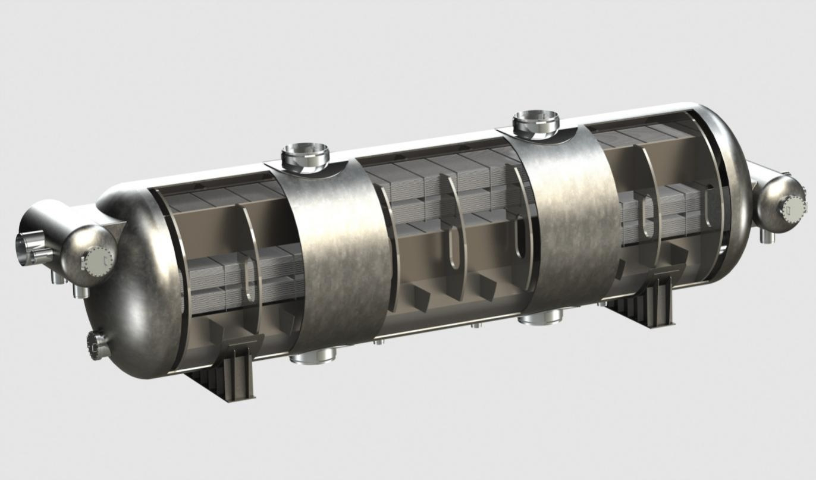

健康设计:人性化空间与科学通风。打破传统"管廊式"封闭结构,采用模块化舱体设计:检修空间扩大至1.5倍行业标准,内部净空≥800mm,满足人员直立作业;设置强制通风系统(风量≥500m³/h),结合除湿装置(露出点≤-30℃),确保舱内湿度<40%;配备防爆照明与视频巡检接口,实现远程可视化运维。某项目实测表明,该设计使年度维护工时减少40%,人员暴露风险降低90%。易维护性:外部化汽室结构。颠覆传统"整体铸造+内部分隔"方案,初创分体式汽室布局:将分离筒体与再热模块解耦,通过法兰连接实现快速拆装;关键密封件采用石墨缠绕垫片+金属环组合,泄漏率<10⁻⁶cm³/s;分离元件(波形板、旋风子)设计为抽屉式模块,更换时间缩短至2小时内。该结构在某百万千瓦级机组大修中验证,较传统结构节省工期3天,备件成本降低35%。分离器结构应便于拆卸和更换部件。安徽核电机组汽水分离再热器行价

再热器泄漏会导致蒸汽品质恶化。湖北旋风式汽水分离再热器供应

汽水分离再热器系统(GSS)由两台汽水分离再热器、6台疏水箱及相应的蒸汽和疏水管道组成。整个系统总体上可分为汽水分离再热部分和疏水收集回流部分。它安装在汽轮机高压缸排汽与中压缸进汽口之间,用于对高压缸排出蒸汽的除湿并使其具有一定的过热度。一般的水汽分离装置由汽水分离器,大排量先导热静力疏水阀,蒸汽球阀、Y型过滤器组成。如何选择使用旋风式汽水分离器、离心式汽水分离器、挡板式汽水分离器这三种设备中的哪一种主要取决于客户蒸汽的流速。湖北旋风式汽水分离再热器供应