商机详情 -

江苏压力容器ASME设计服务方案多少钱

对于在高温下(通常高于金属熔点***温度的)长期运行的压力容器,如电站的锅炉汽包、核电中的反应堆压力容器、煤液化反应器等,静载荷下的强度问题不再是***焦点,时间依赖型的材料退化机制——蠕变,成为设计的控制因素。蠕变是指材料在持续应力和高温下,随时间缓慢发生塑性变形的现象,**终可能导致断裂(蠕变断裂)或尺寸失稳。规则设计对此类问题的处理能力非常有限。分析设计则提供了强大的工具来进行蠕变分析。工程师可以进行蠕变-应力分析,模拟材料在数万甚至数十万小时设计寿命内的变形和应力重分布过程。由于蠕变变形会缓解掉部分初始弹性应力,应力场会随时间演变。分析设计可以预测关键部位(如接管区)的累积蠕变应变,确保其在整个设计寿命内不超过材料的容许极限,防止过度变形导致密封失效或壁厚减薄。更进一步,对于高温法兰-螺栓-垫片系统,分析设计能进行蠕变-松弛分析。初始预紧的螺栓力会因法兰和螺栓材料的蠕变而逐渐衰减(松弛),可能导致垫片密封比压不足而发生泄漏。通过仿真,可以预测螺栓力的衰减曲线,从而优化螺栓预紧力、材料选择(选用抗蠕变性能更好的材料)或制定必要的在役再拧紧策略,保障连接接头在高温下的密封可靠性。 分析设计能精确计算结构不连续区域的局部应力和应变集中。江苏压力容器ASME设计服务方案多少钱

在石油化工领域,加氢反应器通常工作在高温(400~500℃)、高压(15~20MPa)及临氢环境下,其分析设计需综合应用ASMEVIII-2与JB4732规范。工程实践中,首先通过弹塑性有限元分析(FEA)模拟筒体与封头连接处的塑性应变分布,采用双线性随动硬化模型(如Chaboche模型)表征。关键挑战在于氢致开裂(HIC)敏感性评估,需结合NACETM0284标准计算氢扩散通量,并在FEA中定义氢浓度场与应力场的耦合效应。某千万吨级炼油项目通过优化内壁堆焊层(309L+347L)的厚度梯度,将热应力降低35%,同时采用子模型技术对出口喷嘴补强区进行网格细化(单元尺寸≤5mm),验证了局部累积塑性应变低于。核级压力容器的疲劳寿命评估需满足ASMEIIINB-3200要求。以第三代压水堆稳压器为例,其设计需考虑热分层效应(ThermalStratification)导致的交变应力:在正常工况下,高温饱和水(345℃)与低温注入水(280℃)的分界面会引发周期性热弯曲应力。工程应用中,通过CFD-FEM联合仿真提取温度时程曲线,再导入ANSYSMechanical进行瞬态热-结构耦合分析。疲劳评定采用Miner线性累积损伤法则,结合ASMEIII附录的S-N曲线,并引入疲劳强度减弱系数(FSRF=)以涵盖焊接残余应力影响。 江苏压力容器分析设计服务方案费用关注疲劳寿命预测,评估在交变压力与温度载荷下的裂纹萌生风险。

许多压力容器并非在稳态下运行,而是经历频繁的启动、停车、压力波动、温度变化或周期性外载荷。这种交变载荷会导致材料内部逐渐产生微裂纹并扩展,**终发生疲劳破坏,而疲劳破坏往往在没有明显塑性变形的情况下突然发生,危害极大。分析设计在此领域的应用,是从“静态安全”理念迈向“动态寿命”预测的关键。乙烯裂解炉的急冷锅炉是承受极端循环载荷的典范。其入口处需要承受高达1000°C以上的裂解气,并通过水夹套迅速冷却,每生产一批次就经历一次剧烈的热循环。巨大的、周期性的温度梯度会产生***的交变热应力,其疲劳寿命是设计的**。通过分析设计,工程师可以进行热-应力顺序耦合分析:首先计算瞬态温度场,然后将温度结果作为载荷输入进行应力计算,**终根据应力幅值和循环次数,采用(如ASMEIII或VIII-2中提供的)疲劳设计曲线进行疲劳寿命评估。这不仅用于判断是否安全,更能预测容器的可服役周期,为检修计划提供科学依据。同样,在化工过程的间歇反应釜、频繁充卸料的储气罐以及受往复泵脉动影响的容器中,分析设计都能通过疲劳评估,精细定位疲劳热点(如开孔接管根部、支座焊缝),并通过优化几何形状。

JB4732是中国压力容器分析设计的**规范,技术框架借鉴ASMEVIII-2但具有本土化调整。其**特色包括:应力强度限制值分级(如一次应力限值按容器类别分为[σ]^t或[σ]^t)、基于材料屈强比的调整系数(对屈强比>)。规范第5章明确要求对开孔补强采用等面积法或压力面积法,且需通过FEA验证局部应力集中系数(Kt≤)。疲劳分析部分参考ASME但增加了国产材料S-N曲线(如16MnR的疲劳曲线)。典型案例是大型加氢反应器设计,需按附录C进行氢致开裂(HIC)敏感性评估,这是ASME未明确的要求。ISO16528旨在协调ASME、EN、JIS等区域标准,提出性能导向(Performance-Based)的设计原则。其**是通过失效模式分类(如脆性断裂、塑性垮塌、蠕变失效)制定差异化评定方法。与ASMEVIII-2相比,ISO标准更强调风险评估(AnnexD要求对失效后果进行量化评分),并允许采用概率断裂力学(如MonteCarlo模拟裂纹扩展)。但当前工程实践中,ISO16528多作为补充标准使用,例如某跨国企业设计液化天然气(LNG)储罐时,需同时满足ASMEVIII-2的应力分类和ISO19972的低温韧性要求。 设计需对各类应力进行分类并采用不同的许用极限进行评定。

压力容器作为工业领域中***使用的关键设备,其设计质量直接关系到安全性、经济性和使用寿命。传统的设计方法主要基于标准规范和经验公式,而分析设计(AnalyticalDesign)则通过更精确的理论计算和数值模拟手段,***提升了设计的科学性和可靠性。其首要优点在于能够更准确地预测容器的应力分布和失效风险。传统设计通常采用简化的力学模型,而分析设计则借助有限元分析(FEA)等技术,综合考虑几何形状、材料非线性、载荷波动等因素,从而更真实地反映容器的实际工况。例如,在高温高压或交变载荷条件下,分析设计能够识别局部应力集中区域,避免因设计不足导致的疲劳裂纹或塑性变形,大幅提高设备的安全性。此外,分析设计能够优化材料使用,降**造成本。传统设计往往采用保守的安全系数,导致材料冗余,而分析设计通过精确计算,可以在满足强度要求的前提下减少壁厚或选用更经济的材料。例如,在大型储罐或反应器的设计中,通过应力分类和极限载荷分析,可以合理减重10%-20%,同时确保结构完整性。这种优化不仅降低了原材料成本,还减轻了运输和安装的难度,尤其对大型设备具有重要意义。 基于弹塑性理论,允许结构局部屈服,充分利用材料承载潜力。浙江焚烧炉分析设计服务公司

疲劳分析评估循环载荷下容器的寿命与安全性。江苏压力容器ASME设计服务方案多少钱

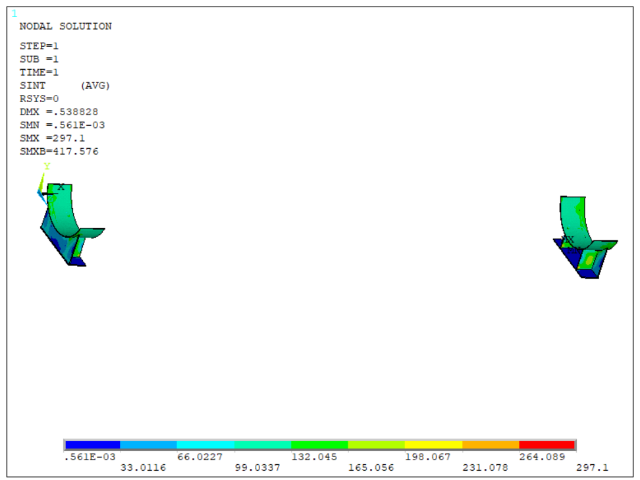

FEA是压力容器分析设计的**工具,其流程包括:几何建模:简化非关键特征(如小倒角),但保留应力集中区域(如开孔过渡区)。网格划分:采用高阶单元(如20节点六面体),在焊缝处加密网格(尺寸≤1/4壁厚)。边界条件:真实模拟载荷(内压、温度梯度)和约束(支座反力)。求解设置:线性分析用于弹性验证,非线性分析用于塑性垮塌或接触问题。结果评估:提取应力线性化路径,分类计算Pm、PL+Pb等应力分量。典型案例:某加氢反应器通过FEA发现法兰颈部弯曲应力超标,优化后应力降低22%。ASMEVIII-2和JB4732均要求对有限元结果进行应力分类,步骤包括:路径定义:沿厚度方向设置应力线性化路径(至少3点)。分量分解:将总应力分解为薄膜应力(均匀分布)、弯曲应力(线性变化)和峰值应力(非线性部分)。分类判定:一次总体薄膜应力(Pm):如筒体环向应力,限制≤。一次局部薄膜应力(PL):如开孔边缘应力,限制≤。一次+二次应力(PL+Pb+Q):限制≤3Sm。例如,封头与筒体连接处的弯曲应力需通过线性化验证是否满足PL+Pb≤3Sm。 江苏压力容器ASME设计服务方案多少钱