商机详情 -

上海吸附罐疲劳设计服务费用

压力容器分析设计的**在于通过理论计算和数值模拟,确保容器在各类载荷下的安全性、可靠性和经济性。与传统的规则设计(如ASMEVIII-1)不同,分析设计(如ASMEVIII-2、JB4732)允许更精确地评估应力分布,从而优化材料用量。其基本原理包括:应力分类法:将应力分为一次应力(由机械载荷直接产生)、二次应力(由约束引起)和峰值应力(局部集中),并分别设定许用值。失效准则:包括弹性失效(如比较大剪应力理论)、塑性失效(极限载荷法)和断裂失效(基于断裂力学)。设计方法:涵盖弹性分析、弹塑性分析、疲劳分析和蠕变分析等。典型应用如高压反应器设计,需通过有限元分析(FEA)验证筒体与封头连接处的薄膜应力是否低于(设计应力强度)。 分析设计降低保守性,实现容器轻量化与安全性的平衡。上海吸附罐疲劳设计服务费用

材料是压力容器的根基,其选择直接决定了容器的承压能力、耐久性和安全性。压力容器用材必须具备**度、良好的塑性和韧性、优异的焊接性能以及对抗操作介质腐蚀的能力。碳钢和低合金**度钢是制造压力容器*****使用的材料,如Q345R(容器板)因其综合力学性能和经济性而成为中低压容器的优先。随着操作温度、压力或介质腐蚀性的提升,则需要采用高合金钢,如奥氏体不锈钢(304、316L)具有较好的耐腐蚀性,常用于化工容器;铬钼钢(如15CrMoR)则具有良好的高温强度和抗氢腐蚀能力,是加氢反应器的关键材料。对于极端腐蚀环境,甚至会采用镍基合金、钛材或复合材料。压力容器的制造是一项集高精技术于一体的复杂工艺过程。其主要流程包括:材料验收与预处理、划线切割、成型(如通过卷板机将钢板卷成筒节)、焊接(这是制造环节的**,所有A、B类焊缝均需由持证焊工按评定合格的工艺完成,并进行100%无损检测)、组装(将各个筒节、封头、接管组对焊接成整体)、热处理(消除焊接残余应力、改善材料性能)、无损检测(RT射线检测、UT超声波检测、PT渗透检测、MT磁粉检测等,确保焊缝和母材无缺陷)以及**后压力试验(通常采用水压试验,在超设计压力下检验容器的强度与严密性)。 江苏快开门设备分析设计方案多少钱对于在高温下长期运行的设备,蠕变如何成为主要的失效模式?

规则设计基于线弹性假设,而实际材料行为和结构失效往往涉及复杂的非线性过程。分析设计因其强大的非线性分析能力,能够更真实地模拟容器的失效模式,从而在保证安全的前提下,更充分地挖掘材料潜力,实现轻量化和优化设计。几何非线性:对于薄壁或大直径容器,在内压作用下会发生***的鼓胀变形,其应力与位移不再呈简单的线性关系。材料非线性:当容器局部区域应力达到屈服点后,会发生塑性变形,应力重新分配,整个容器并不会立即失效,仍能承受更大的载荷直至达到其塑性极限。分析设计可以通过弹-塑性分析和极限载荷分析,采用非线性有限元方法,逐步增加载荷,计算出了解容器结构的真实破坏载荷。这种方法证明,即使局部区域屈服,容器整体仍具有相当大的安全裕度。这使得设计师可以在明确掌握其极限承载能力的前提下,适度减少壁厚,实现减重和降本。此外,对于存在大变形接触的问题,如多层包扎式容器的层板间接触、卡箍式快开盖的密封接触,分析设计能够模拟接触状态的变化、应力的传递以及密封面的分离,确保其操作过程中的功能性和安全性,这些都是线性规则计算无法解决的。

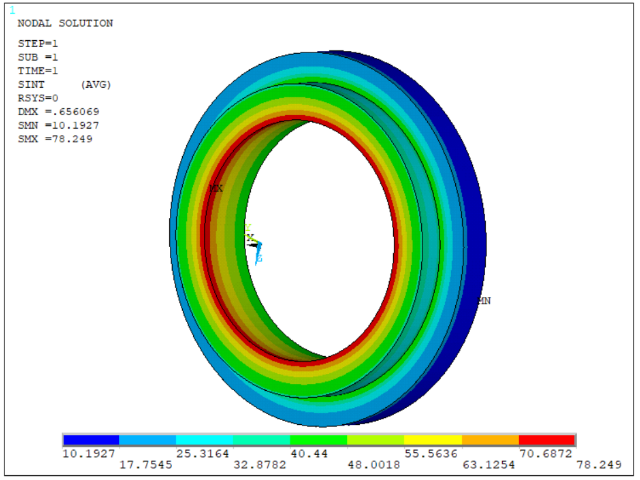

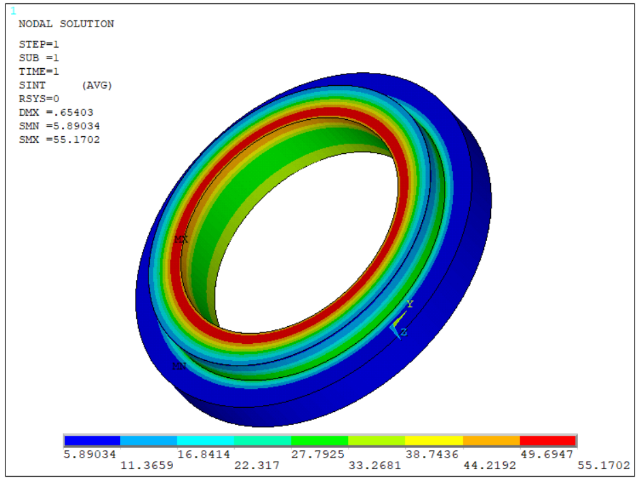

有限元分析(FEA)是压力容器分析设计的**技术。通过离散化几何模型,FEA可以计算复杂结构在载荷下的应力分布。分析设计通常采用线性静力分析、非线性分析(如塑性分析)或瞬态分析。ASMEVIII-2推荐使用线性化应力分类法,即将有限元计算结果沿厚度方向线性化,并分解为薄膜应力、弯曲应力和峰值应力。建模的准确性至关重要。需合理简化几何(如忽略小倒角),同时确保关键区域(如开孔、焊缝)的网格细化。边界条件的设置需反映实际约束,例如对称边界或固定支撑。非线性分析中还需考虑接触问题(如法兰连接)和大变形效应。FEA结果的验证通常通过理论解或实验数据对比完成。随着计算能力的提升,多物理场耦合分析(如流固耦合)也逐渐应用于压力容器设计。疲劳分析评估循环载荷导致的裂纹萌生寿命,使用S-N曲线或断裂力学。

材料的选择直接影响压力容器的分析设计结果。常用材料包括碳钢(如SA-516)、不锈钢(如SA-240316)和镍基合金(如Inconel625)。分析设计需明确材料的力学性能,如弹性模量、屈服强度、抗拉强度、断裂韧性和蠕变特性。ASMEII卷提供了材料的许用应力值,而分析设计中还需考虑温度对性能的影响。非线性材料行为(如塑性、蠕变)在分析中尤为重要。例如,高温容器需考虑蠕变应变速率,而低温容器需评估脆性断裂风险。材料的本构模型(如弹性-塑性模型、蠕变模型)在有限元分析中需准确输入。此外,焊接接头的材料性能异质性也需特别关注,通常通过引入焊接系数或局部建模来处理。材料的选择还需考虑腐蚀、氢脆等环境因素,以确保容器的长期安全性。压力容器上的开孔(如接管、人孔)会造成严重的应力集中。江苏特种设备疲劳分析服务流程

基于失效准则的设计,防止渐进变形与失稳。上海吸附罐疲劳设计服务费用

压力容器作为潜在的危险源,其安全运行至关重要。为确保安全,世界各国都将其列为特种设备,实施强制性的设计、制造、安装、使用、检验、维修和改造的全生命周期监管。安全运行的**在于严格控制在设计参数(压力、温度)范围内操作,并密切监控介质的腐蚀和材料的老化情况。为此,一套完善的安全附件系统是必不可少的。这包括:安全阀或爆破片,当容器内压力超过限定值时,能自动泄放压力,是防止超压的***一道防线;压力表,用于实时显示容器内的压力;液位计,用于显示介质液位;温度计,用于监控操作温度;以及紧急切断装置等。操作人员必须定期检查这些安全附件的完好情况。即使制造质量合格,在长期运行中,材料也会因疲劳、腐蚀、蠕变等因素性能逐渐退化。因此,强制性的在役定期检验是保障长期安全的关键。检验通常由具备资质的第三方机构进行,包括宏观检查、壁厚测定、表面无损检测和内部无损检测等。通过定期检验,可以及时发现裂纹、腐蚀减薄等缺陷,并基于合于使用评价(FFS)原则,对缺陷的危险性进行评估,判断容器是否可继续安全使用、需修复或必须报废,从而实现预测性维护,有效预防事故发生。 上海吸附罐疲劳设计服务费用