商机详情 -

上海压力容器ANSYS分析设计企业

**电气贯穿件(Feedthrough)的绝缘与耐压设计深海试验装置需集成传感器与电气设备,**电气贯穿件的关键技术包括:多层绝缘结构:陶瓷(Al₂O₃或ZrO₂)与金属(哈氏合金C276)的真空钎焊封装,耐受100MPa压力与15kV电压。压力平衡系统:内部充油(硅油或氟化液)补偿外部静水压,防止绝缘介质击穿。标准化接口:符合IEEE587规范的MIL-DTL-38999系列圆形连接器,支持即插即用。某ROV(遥控潜水器)的贯穿件在Mariana海沟测试中实现零故障。耐压观察窗的复合玻璃与支撑结构用于深海摄像或激光测量的观察窗需满足:光学材料:采用蓝宝石(单晶Al₂O₃)或熔融石英玻璃,厚度经抗压公式计算(如Barlow公式修正版),确保在10000米水深下变形量<。密封方案:金属法兰(TC4钛合金)与玻璃的低温玻璃封接技术,避免热应力开裂。防**附着:表面镀制纳米SiO₂疏水涂层,减少海洋**附着导致的透光率下降。某载人潜水器的观察窗通过300次压力循环测试后,光学畸变仍低于λ/4(@)。 疲劳分析可以帮助识别特种设备中的潜在疲劳裂纹,从而及时进行修复,防止设备事故的发生。上海压力容器ANSYS分析设计企业

断裂力学在压力容器分析设计中用于评估缺陷(如裂纹)对安全性的影响。ASMEVIII-2和API579提供了基于应力强度因子(K)或J积分的评定方法。断裂韧性(KIC或JIC)是材料的关键参数,需通过实验测定。缺陷评估包括确定临界裂纹尺寸和剩余寿命。对于已检测到的缺陷,可通过失效评估图(FAD)判断其可接受性。疲劳裂纹扩展分析需结合Paris公式计算裂纹增长速率。断裂力学在在役容器的安全评估中尤为重要,例如对老旧容器的延寿分析。此外,环境辅助开裂(如应力腐蚀开裂)也需通过断裂力学方法量化风险。压力容器ASME设计服务费用通过疲劳分析,可以评估特种设备在不同载荷条件下的疲劳行为,为设备的多样化应用提供支持。

塑性分析是分析设计的重要方法,适用于评估容器的极限承载能力。ASMEVIII-2允许采用弹性应力分类法或塑性分析法,后者通过非线性FEA模拟材料的塑性行为,直接计算结构的垮塌载荷。极限载荷法通过逐步增加载荷直至结构失稳,确定容器的安全裕度。塑性分析的优势在于避免了应力分类的复杂性,尤其适用于几何不连续区域。分析中需定义材料的真实应力-应变曲线,并考虑硬化效应。小变形理论通常适用于薄壁容器,而大变形理论用于厚壁或高应变情况。极限载荷法的评定标准是设计载荷不超过极限载荷的2/3。塑性分析还可用于优化设计,例如通过减少局部加强结构的冗余材料。

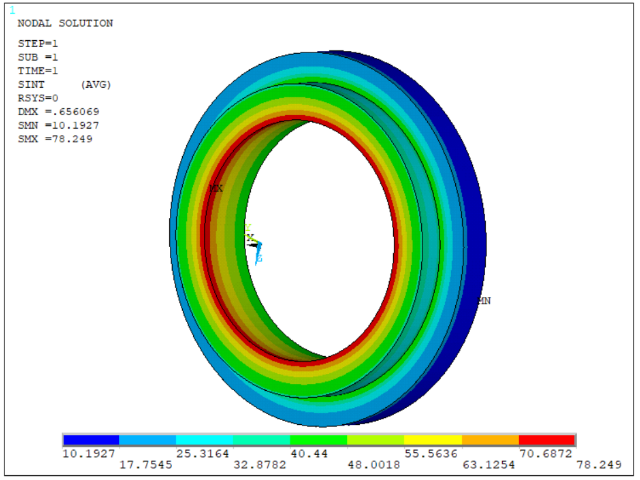

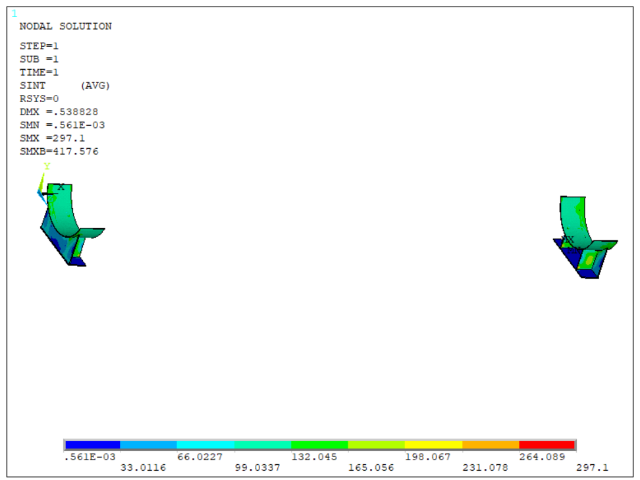

应力分类是分析设计的**环节。根据ASME VIII-2,应力分为一次应力(平衡外载荷)、二次应力(自限性应力)和峰值应力(局部不连续)。一次应力进一步分为总体薄膜应力(Pm)、局部薄膜应力(PL)和弯曲应力(Pb)。评定准则包括:一次应力不得超过材料屈服强度;一次加二次应力不得超过两倍屈服强度;峰值应力用于疲劳评估。欧盟的EN 13445采用基于极限载荷的评定方法,通过塑性分析直接验证结构的承载能力。应力分类的准确性依赖于有限元结果的合理线性化,通常需沿评定路径提取数据。对于复杂结构,还需考虑多轴应力状态和等效强度理论(如Von Mises准则)。应力评定的目标是确保容器在各类载荷下不发生过度变形或失效。在进行特种设备疲劳分析时,需要充分考虑材料的疲劳极限和疲劳破坏机制,以确保分析的准确性。

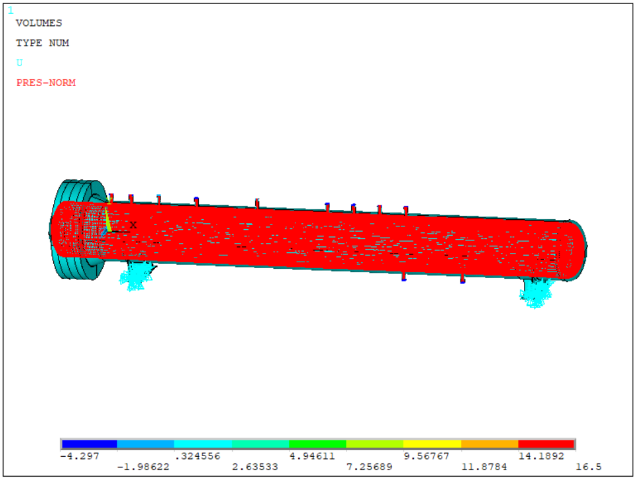

在分析设计中,载荷条件的确定是基础工作。载荷分为静态载荷(如内压、自重)和动态载荷(如风载、地震载荷、压力波动)。设计需考虑正常操作、异常工况和试验工况等多种状态。例如,ASMEVIII-2要求分析设计至少涵盖设计压力、液压试验压力和偶然载荷(如瞬时冲击)。载荷组合是分析设计的关键环节。标准通常规定不同载荷的组合系数,如ASMEVIII-2中的“载荷系数和组合”条款。动态载荷还需考虑时间历程和频率特性,例如地震分析需采用响应谱法或时程分析法。此外,热载荷(如温度梯度引起的热应力)在高温容器中尤为重要,需通过耦合热-结构分析进行评估。准确的载荷定义是确保分析结果可靠的前提,设计者需结合工程经验和实际工况进行合理假设。ASME设计注重材料选择,确保所选材料能够承受设计压力并满足使用要求。江苏压力容器SAD设计哪家正规

ASME设计关注容器的环境影响,力求减少能源消耗和排放,实现可持续发展。上海压力容器ANSYS分析设计企业

疲劳分析是对材料或结构在循环载荷作用下产生的疲劳损伤进行研究的过程,在特种设备领域,疲劳分析主要关注设备在交变载荷作用下的应力分布、疲劳裂纹萌生、扩展及断裂过程。根据疲劳损伤的特点,疲劳分析可分为弹性疲劳分析和弹塑性疲劳分析两类。弹性疲劳分析基于弹性力学理论,假设材料在循环载荷作用下始终保持弹性状态。通过计算设备在交变载荷作用下的应力分布,结合材料的疲劳性能数据,可以预测设备的疲劳寿命。然而,由于特种设备在实际运行过程中往往存在塑性变形和残余应力等问题,因此弹塑性疲劳分析更加符合实际情况。上海压力容器ANSYS分析设计企业