商机详情 -

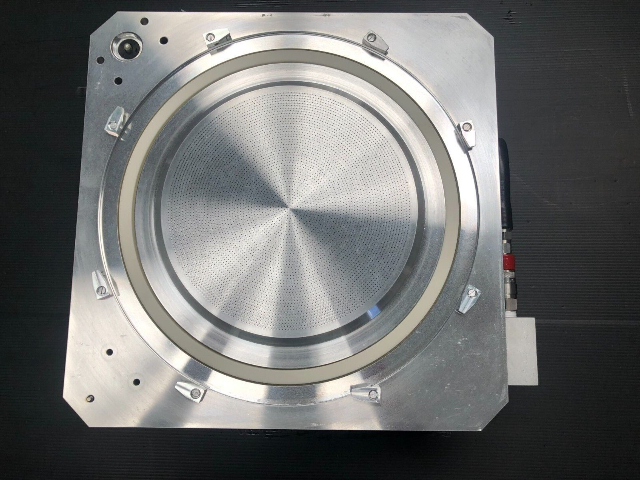

北京AMAT DISK SHUTTER批发

静电吸盘在工作时,展现出对被吸附物体无损伤吸附和吸附力灵活调控的双重优势,适配多种复杂操作场景。无损伤吸附方面,它通过静电作用力固定物体,无机械接触压力,不会在物体表面留下夹痕、划痕,尤其适用于超薄、易碎、表面精密的物体,如手机屏幕玻璃、柔性电子元件等,有效降低产品损耗率;灵活调控方面,操作人员可通过调节电极电压精确控制吸附力大小,从微弱吸附到强力固定均可实现,既能满足轻量物体的平稳搬运,也能应对重型部件的定位需求。例如,在精密研磨加工中,可根据研磨力度调整吸附力,确保工件在研磨时不位移且不被压伤,兼顾加工精度与产品质量。静电卡盘在工作过程中,具备对晶圆无损伤固定和精确温度控制的双重特点。北京AMAT DISK SHUTTER批发

随着射频系统对性能要求的不断提高,射频匹配器也在通过技术优化持续提升自身性能。在调节速度上,新一代射频匹配器采用更快速的检测芯片和响应机制,能在更短时间内完成阻抗匹配调整,适应负载阻抗快速变化的场景,如射频等离子体处理过程中负载状态的动态波动;在匹配精度上,通过优化匹配网络的设计和元件选型,射频匹配器可实现更精细的阻抗调节,进一步减少信号反射,提升能量传输效率;在智能化方面,部分射频匹配器融入了数据采集和通信功能,可将匹配状态、工作参数等数据上传至控制系统,方便操作人员实时监控和远程管理,同时还能根据历史数据进行自我优化,提升长期运行的稳定性和可靠性。苏州AMAT OZONE GENERATOR解决方案在通信系统中,射频电源可用于驱动雷达系统、微波传输系统等,保障通信的顺畅和稳定。

半导体零部件涵盖精密机械件、电子元件、光学组件等多种类型,普遍适配于芯片设计、制造、封装测试等半导体产业链重点环节。在芯片制造环节,薄膜沉积设备中的气体控制阀门可精确调节工艺气体流量,保障薄膜沉积质量;在封装测试环节,芯片分选设备中的抓取组件能平稳转移芯片,避免芯片在搬运过程中受损。即使是同一产业链环节,不同工艺需求也需搭配不同规格的半导体零部件,如在高纯度晶圆清洗环节,需使用耐腐蚀性强的喷淋组件,而普通清洗环节则可采用常规材质的喷淋部件,充分体现其适配的灵活性。

半导体零部件的供应链管理是确保其稳定供应和质量控制的关键环节。半导体零部件的制造涉及多个环节,包括原材料采购、芯片制造、封装测试等,每个环节都需要精确的协调和管理。有效的供应链管理可以确保原材料的及时供应、零部件的高质量生产和及时交付。例如,通过与可靠的原材料供应商建立长期合作关系,可以确保半导体零部件的生产不会因原材料短缺而中断。同时,供应链管理还需要对生产过程中的质量控制进行严格监督,以确保零部件的质量符合标准。此外,供应链管理还需要考虑物流和库存管理,以确保零部件能够及时到达客户手中,同时减少库存成本。通过优化供应链管理,半导体零部件制造商可以提高生产效率,降低成本,增强市场竞争力,为客户提供更高质量的产品和服务。半导体零部件的技术创新是推动半导体产业持续升级的重要驱动力。

半导体加热器凭借精确的温控能力,普遍应用于半导体制造中的晶圆退火、薄膜沉积、封装固化、光刻胶处理等多道重点工序。在晶圆退火工序中,它用于消除晶圆加工过程中产生的内应力,改善晶体结构,提升晶圆的电学性能;在薄膜沉积工序中,需通过半导体加热器将反应腔室或晶圆加热至特定温度,确保沉积材料能均匀附着并形成稳定的薄膜结构;在封装固化工序中,针对芯片与基板的贴合材料,半导体加热器可提供稳定热量促进固化反应,增强封装的可靠性与密封性;在光刻胶处理工序中,它用于光刻胶的预热与烘干,去除光刻胶中的溶剂,提升光刻胶与晶圆表面的附着力,为后续光刻工序奠定基础,适配半导体制造全流程的温控需求。半导体设备贯穿芯片设计、晶圆制造、封装测试等关键环节,为每个步骤提供精密的技术保障。北京AMAT DISK SHUTTER批发

射频匹配器是一种关键的射频设备组件,主要用于确保射频能量在传输过程中的高效传递和更小化反射。北京AMAT DISK SHUTTER批发

在电子设备的研发和生产过程中,测试环节至关重要,而射频发生器能够有效提升测试效率。传统测试方式可能需要多种设备配合,操作复杂且耗时较长,而射频发生器可集成多种信号生成功能,通过便捷的操作界面快速设置所需信号参数,直接为测试提供符合要求的信号源,减少设备切换和参数调整的时间。同时,部分射频发生器支持自动化控制,可与测试系统联动,实现测试流程的自动化运行,减少人工操作环节,降低人为误差的同时,大幅提升测试效率。此外,其稳定的信号输出能确保测试结果的准确性和重复性,为快速判断设备性能、缩短研发周期和提高生产效率提供有力支持。北京AMAT DISK SHUTTER批发