商机详情 -

厦门半导体回流焊供应商

汽车电子需承受高温、振动等复杂工况,焊接可靠性要求严苛。广东华芯半导体回流焊设备针对汽车电子场景,强化温度稳定性与机械适配性。在发动机控制模块焊接中,设备可精细控制焊接曲线,让不同材质、尺寸的元器件焊点质量一致。真空环境还能减少焊点氧化,提升抗疲劳性能。某汽车电子厂商测试显示,经广东华芯设备焊接的电路板,在模拟 10 万公里振动测试后,焊点失效概率降低 70% 。广东华芯半导体以专业技术,为汽车电子高可靠性制造保驾护航。回流焊分区控温,波动 ±1℃,配检测系统,适配各类 SMT 元器件焊接。厦门半导体回流焊供应商

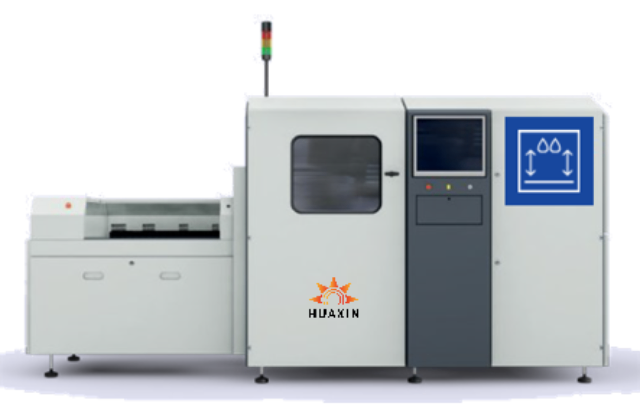

回流焊

电子制造行业的技术创新永无止境,从微型化元器件到柔性电子、从传统 PCB 到异质集成,每一次技术突破都对焊接工艺提出新的要求,而回流焊的技术升级始终紧跟行业趋势,通过不断融合新的加热技术、检测技术与智能化功能,带领电子焊接工艺的创新发展。 在加热技术方面,新一代回流焊开始采用 “电磁感应加热” 技术,相比传统的电阻加热或红外加热,电磁感应加热的热效率更高(可达 90% 以上),且加热速度更快,能将炉膛升温时间从传统的 30 分钟缩短至 15 分钟以内,同时减少了加热管的磨损,延长了设备使用寿命。在检测技术方面,回流焊正逐步集成 AI 视觉检测系统 —— 通过在炉膛出口处安装高清摄像头与 AI 算法,可实时识别焊接点的虚焊、短路、焊锡不足等缺陷,识别准确率可达 99% 以上,相比传统的人工检测或离线 AOI 检测,大幅提升了缺陷检测的效率与及时性,避免了不良品流入后续工序。 在智能化方面,回流焊开始引入数字孪生技术 —— 通过构建设备的数字模型,可模拟不同参数下的焊接效果,帮助操作人员提前优化温度曲线,减少试错成本;同时,数字孪生模型可实时映射设备的运行状态,预测设备可能出现的故障(如加热管老化、风轮磨损),提前进行维护,避免突发停机。武汉汽车电子回流焊供应商广东华芯半导体的回流焊,为电子制造提供了可靠的解决方案。

电子制造车间环境复杂,电磁干扰、电压波动等因素威胁设备稳定,广东华芯半导体回流焊自带 “金钟罩” —— 强有力抗干扰能力。其采用电磁屏蔽设计,炉膛与控制电路间加装屏蔽层,有效阻隔外界电磁干扰,保证温控系统精细运行。电源模块配备宽电压适应技术,在 ±15% 的电压波动范围内,设备仍能稳定工作。在某电子厂车间,周边有多台大功率设备同时运行,华芯回流焊的焊接参数依然稳定,良品率未受影响。从嘈杂的代工厂到精密的研发车间,广东华芯半导体回流焊用抗干扰能力,为焊接稳定上 “双保险”,确保生产不受环境干扰 。

面对 Chiplet 异构集成、3D 封装等先进工艺需求,广东华芯半导体技术有限公司的气相真空回流焊设备以 “气相加热 + 真空环境” 复合工艺树立行业品牌。设备采用美国进口 Galden® PFPE 全氟聚醚气相液(沸点 215℃),通过饱和蒸汽实现 ±1℃精细控温,彻底解决传统加热方式的温度不均难题。在车规级 IGBT 封装中,其 0.1kPa 极限真空度搭配分段抽真空设计,可将焊点空洞率控制在 Total<2%,助力客户突破 “良率瓶颈”,实现封装良率 99.5% 以上。此外,设备支持 150℃以下的 SiC/GaN 低温焊接,避免高温损伤器件性能,已成功应用于南瑞集团的车规级项目,月产 5 万片模块的稳定产能。广东华芯半导体技术有限公司的气相真空回流焊设备还集成智能传感器,实时采集温压数据并同步至生产管理系统,实现工艺追溯与远程运维。回流焊设备的稳定性,直接影响着生产的连续性。

在电子制造领域,回流焊工艺的精度与稳定性直接决定产品质量。广东华芯半导体技术有限公司自主研发的真空回流焊设备,以 “真空环境 + 智能温控” 技术为主,为汽车电子、半导体封装等场景提供颠覆性解决方案。其 HX-F 系列真空回流焊炉支持氮气 / 真空双模式切换,温度均匀性达 ±1℃,可实现焊点空洞率<3% 的行业高水平。设备采用德国进口温控模块,结合 PID 算法与多点温度传感器,精细控制预热、回流、冷却各阶段参数,例如在车规级 IGBT 模块封装中,通过分步抽真空设计(多 5 步),将焊接层热阻降低 15%,焊点强度较传统工艺提升 40%。广东华芯半导体技术有限公司的设备还支持 16 段工艺曲线动态配置,工程师可通过 7 英寸触控屏实时调整参数,一键切换不同产品工艺,生产柔性化程度明显优于传统设备。精确的回流焊温度控制,是焊接质量的重要保证。广州真空回流焊定制

先进的回流焊技术,让广东华芯半导体在行业中脱颖而出。厦门半导体回流焊供应商

在汽车电子等对质量追溯要求严苛的领域,回流焊工艺参数的可追溯性至关重要。广东华芯半导体技术有限公司的回流焊设备内置工业级物联网模块,可实时采集焊接过程中的温度曲线、氮气浓度、传送带速度等 18 项关键参数,生成的二维码追溯标签,与产品序列号绑定。通过华芯自研的 MES 系统,企业可随时调取任意产品的焊接数据,包括具体时间、操作人员、设备状态等细节,满足 IATF16949 等认证要求。在某新能源汽车 BMS 模块生产中,该系统帮助企业快速定位某批次虚焊问题的根源 —— 是焊膏印刷厚度偏差导致,而非回流焊工艺问题,只需用 2 小时就完成问题排查,较传统人工追溯效率提升 30 倍。厦门半导体回流焊供应商