商机详情 -

浙江工厂精益管理包括什么

供应商整合是精益供应链的关键一步。传统多供应商策略往往以价格为导向,导致采购分散,无法形成规模效应和深度合作。而选择合适的战略供应商,建立长期伙伴关系,可以实现更深层次的协同。湖南一家工程机械企业将液压件供应商从7家整合为2家战略合作伙伴,通过共享生产计划、开放质量控制数据、联合研发,不仅采购成本降低了12%,而且交货准时率从78%提升至98%,质量问题减少了70%。更深远的影响是,供应商早期参与新产品开发,将设计周期缩短了30%。精益项目启动仪式:以客户为中心,以精益为武器,打赢效率攻坚战。浙江工厂精益管理包括什么

持续改进需要系统的支撑和机制的保障。这包括:改进提案制度,让每个员工的声音被听见;改进成果的认可和奖励,让贡献者得到尊重;知识管理系统,将个人经验转化为组织资产;定期的反思和复盘(丰田称为“反省会”),从成功和失败中学习。青岛一家轮胎企业建立了“改进案例库”,将的改进案例标准化、模板化,在全公司分享。新员工入职时,会学习这些案例,不仅掌握技能,更传承改进文化。三年间,他们的案例库积累了超过1200个改进案例,成为企业宝贵的知识财富。浙江工厂精益管理包括什么上下同欲推精益,全员协力降成本。

精益管理将质量视为流程的内在属性,而非终检查的结果。理念:从“事后检验”到“事前预防”与“过程保证”。目标是次就把事情做对,避免缺陷产生和传递。方法:自働化(带人字旁的自动化):指赋予机器或流程以“人类智慧”,使其能自动检测异常并立即停机,防止生产出缺陷品。它强调的是“质量自动化”而非单纯的“动作自动化”。防错(Poka-Yoke):通过设计物理的、机制的或程序的方法,从根本上防止操作错误的产生。例如,使用不对称的接口设计防止零件装反。标准化作业:标准化的操作本身就是保证质量稳定、减少变异的重要手段。源头质量与停线授权:任何员工一旦发现质量问题,都有权(甚至有责任)停止生产线,以便立即解决问题,防止缺陷扩大。目标:零缺陷:虽然零缺陷是理想状态,但通过上述手段持续逼近这一目标,可以降低质量成本(返工、报废、保修等),并赢得客户的高度信任。质量内建是精益管理的“底线”和“信誉基石”,它确保高效流动的产品或服务,同时也是、可靠的。

库存策略需差异化设计。不是所有物料都适合零库存。根据物料价值和供应风险四象限分类:高价值高风险物料(如进口关键部件)需重点管理,与供应商建立战略合作;低价值低风险物料可简化管理。设置合理的安全库存不是精益的反面,而是应对不确定性的理性缓冲。小批量配送与物流优化。大批量配送导致库存积压,但过小批量增加运输成本。平衡点在于配送频率与运输成本的优化。可规划牛奶圈配送路线,将多家供应商或客户整合在同一路线中。与物流伙伴共享装载计划,提高车辆利用率。别让 “浪费” 拖垮效率!这 3 个精益小技巧,车间 / 办公室都能用。

精益管理若于企业内部,其效果将受供应链波动制约。建立端到端的精益供应链,是从走向的关键。信息共享破除供应链壁垒。传统供应链各环节为保护自身利益而隐藏信息,导致“牛鞭效应”(需求波动逐级放大)。建立基于信任的信息共享平台,共享客户需求预测、库存水平、生产能力数据。可从非敏感数据开始,逐步扩大共享范围。例如,向关键供应商开放本厂生产计划系统视图。拉动系统设计要循序渐进。从推动式转向拉动式生产是性变化,不宜全线同时实施。建议选择一条产品线或一个车间试点。首先在内部工序间建立拉动,使用看板或电子信号系统;成熟后向上游供应商延伸,建立供应商库存(VMI)或准时配送(JIT)系统。每扩展一个环节,稳定运行后再进入下一环节。秒秒必争抓精益,分分见效促效益。浙江工厂精益管理包括什么

精益的终点,是客户的满意起点。浙江工厂精益管理包括什么

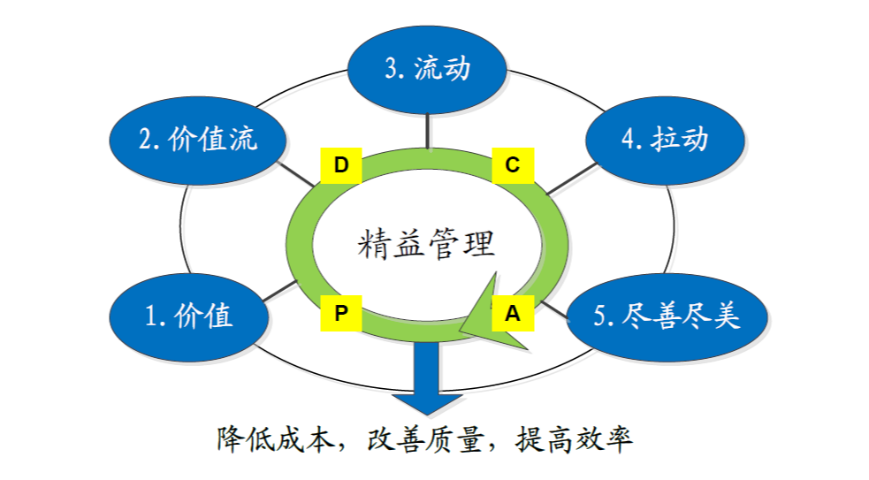

走进许多传统工厂,你会看到繁忙的景象:机器轰鸣,工人忙碌,半成品在各个工序间堆积如山。然而,这种“繁忙”往往隐藏着巨大的效率陷阱——价值并没有顺畅地流动,而是在各个环节中不断停滞、等待、反复。精益管理将生产流程视为一条“价值流”,其目标是让价值无间断地流向客户。丰田生产体系创始人之一大野耐一曾指出:“生产线上昂贵的东西,就是停滞不前的物料。”传统推动式生产就像挤牙膏,不管下游是否需要,上游不断生产;而精益拉动式生产则像超市补货,只有当下游消耗了,上游才按需补充。这种模式的转变,彻底改变了生产逻辑。广东一家家电制造企业的转型案例颇具启发性。改造前,他们的电机装配线长约50米,各工序间均有大量在制品库存,平均生产周期为3.5天。通过价值流图分析,他们发现了惊人的事实:电机实际加工时间只有2.7小时,其余时间都在等待或搬运中浪费。重新设计后的U型生产线只有15米长,工序间实现了单件流,生产周期降至6小时,在制品库存减少了85%,所需作业面积缩小了40%,产品质量反而因问题快速暴露而提升。浙江工厂精益管理包括什么