商机详情 -

丽水厦门爱步精益咨询有限公司精益生产流程标准化

精益生产,作为一种高效的生产管理方式,其**在于追求浪费的**小化和价值的比较大化。它强调在生产过程中,通过不断地识别并消除各种形式的浪费,如过度生产、库存积压、等待时间等,以实现资源的比较大化利用。同时,精益生产注重顾客的价值需求,将满足顾客需求作为生产活动的**目标,确保产品能够真正符合市场期待。精益生产的**手段之一是流程优化。它要求企业对现有的生产流程进行深入分析,找出其中的瓶颈和低效环节,并通过技术革新、工艺改进等方式进行持续优化。这种持续改进的过程不仅有助于提升生产效率,还能确保产品质量的稳定提升。降低物流运输成本,实现精确配送。丽水厦门爱步精益咨询有限公司精益生产流程标准化

精益生产是一种追求好的、消除浪费、提升效率和效益的生产方式,其好处广且深远,主要体现在以下几个方面:提高生产效率精益生产通过优化生产流程、减少浪费、提高设备利用率等手段,使生产过程更加高效。这不仅可以缩短生产周期,提高产品交付速度,还能降低生产成本,增加企业的竞争力。具体来说,精益生产能让生产时间减少90%,生产效率提高60%。降低成本精益生产通过消除浪费、提高效率和资源利用效率,明显降低企业的生产成本。减少库存积压、降低库存成本、优化供应链管理以及减少不良品率等措施。韶关爱步精益精益生产人才绩效管理通过可视化管理实现透明化运营决策。

供应链韧性增强供应商协同管理(VMI/JIT)提升供应链响应速度50%。某企业通过数据共享将断供风险降低90%,库存周转率提高3倍。10.环境效益的自然显现减少过量生产、优化能源使用实现绿色制造。某工厂单位产品能耗降低25%,废弃物减少60%,证明经济效益与环保可统一。11.决策质量的显著提高可视化管理(看板/Andon系统)使决策响应时间从2小时缩短至10分钟。基于事实的决策文化精细识别改进机会。12.客户价值感知提升快速交付与柔性定制增强客户粘性。某企业将定制周期从45天缩短至7天,复购率提升30%,重构客户价值认知。

以顾客需求为导向:精益生产强调以客户需求为中心,确保产品能够满足市场需求。消除浪费:识别并消除生产过程中的一切不产生价值的活动,如过度加工、等待、搬运等。持续改进:精益生产是一种持续改进的理念,通过不断优化流程和方法来提高效率和质量。全员参与:精益生产的实施需要全体员工的积极参与和配合,形成共同的目标和责任感。灵活应对市场变化:精益生产使企业能够快速响应市场变化,调整生产计划和产品设计以满足客户需求。降低过量生产风险,精确匹配客户需求。

在精益生产中,员工被视为**宝贵的资源。它鼓励员工积极参与到生产改进的过程中来,提出自己的意见和建议。同时,精益生产也注重团队协作,强调不同部门和岗位之间的紧密配合和信息共享,以确保生产过程的顺畅进行。为了实现精益生产的目标,可视化管理是一个关键的环节。通过采用各种可视化工具和技术手段,如看板管理、数据分析等,使生产现场的实际情况能够一目了然地呈现在管理者面前,从而帮助他们作出更加明智和准确的决策。缩短生产周期,提高客户订单交付速度。汕头爱步精益生产企业发展

构建可复制的成功模式,加速规模化发展。丽水厦门爱步精益咨询有限公司精益生产流程标准化

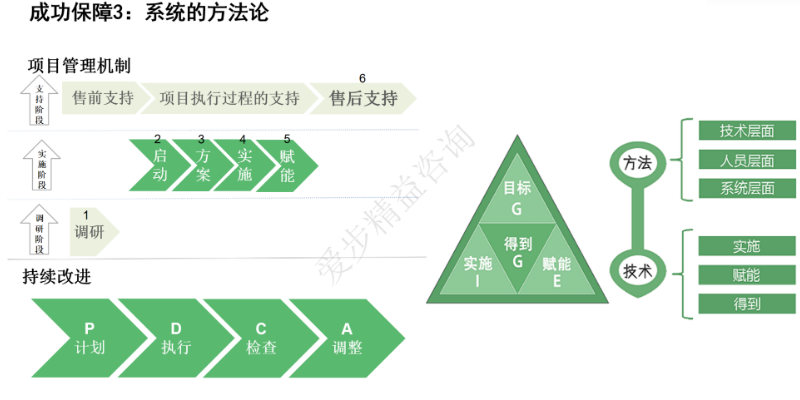

组织文化的正向重塑"改善之旅"活动使员工参与率从30%升至90%。追求***的文化转变提升执行力与创新力。16.领导力发展机制精益生产培养战略聚焦能力,某企业通过价值流分析优化资源分配,管理层决策精细度提升60%。17.知识管理体系构建标准化文档与案例库加速经验传承。某企业将新员工培训周期缩短40%,组织学习能力***增强。18.全球化协同优势跨区域标准化流程提升协同效率。某跨国企业通过统一作业标准,跨国交付周期缩短30%。19.快速学习循环机制PDCA循环缩短问题解决周期。某企业将异常处理时间从48小时压缩至4小时,敏捷性提升12倍。丽水厦门爱步精益咨询有限公司精益生产流程标准化