商机详情 -

浙江精益生产学习心得

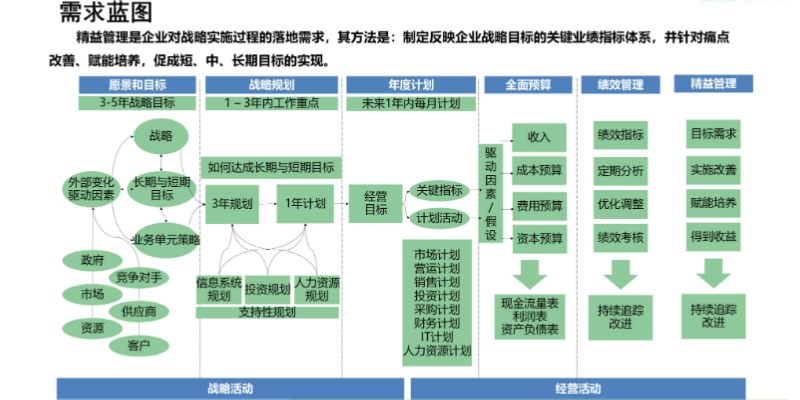

成本结构的彻底优化从根源重构成本:某企业产能利用率从65%提升至92%,物流成本占比下降18%。这种"降本不降质"模式通过流程再造实现价值提升。7.组织协同效率的飞跃跨部门协作机制打破职能壁垒,某车企通过"质量圈"活动使问题响应时间缩短70%。端到端流程贯通使组织效能呈指数级提升。8.员工能力的系统性提升多能工培养体系使人员利用率提升40%,"改善提案"机制将员工智慧转化为创新动能。人力资本投资形成人才与企业的共生关系。。通过快速换模技术提升产线柔性。浙江精益生产学习心得

6S管理是一种先进的管理理念和方法,它对于提升企业的整体形象和竞争力具有重要的作用。通过实施6S管理,企业可以建立起一个整洁有序、高效安全的工作环境,提高员工的工作效率和质量,增强企业的凝聚力和向心力。因此,企业应该高度重视6S管理的实施和推广,将其作为提升企业管理水平和实现可持续发展的重要途径之一。企业可以建立起一个整洁有序、高效安全的工作环境,提高员工的工作效率和质量,增强企业的凝聚力和向心力。因此,企业应该高度重视6S管理的实施和推广,将其作为提升企业管理水平和实现可持续发展的重要途径之一。浙江精益生产学习心得降低过量生产风险,精确匹配客户需求。

消除浪费精益生产认为任何不能为比较终产品增加价值的活动都是浪费,如过度生产、等待时间、运输、库存、不必要的动作、缺陷等。通过消除这些浪费,可以提高生产效率,降低成本。例如,在生产线上合理安排生产计划,避免过度生产造成库存积压;优化工作流程,减少员工不必要的动作和等待时间。持续改善精益生产强调持续不断地改进生产过程和管理方法。通过建立全员参与的改善机制,鼓励员工提出改进建议,并及时实施和评估改进效果。比如,设立改善提案制度,对员工提出的有效建议给予奖励;定期组织团队进行问题分析和改进活动。尊重员工精益生产认为员工是企业比较重要的资产,尊重员工的意见和创造力,鼓励员工参与决策和管理。为员工提供培训和发展机会,提高员工的技能和素质;建立良好的沟通机制,让员工能够及时反馈问题和提出建议。

在精益生产中,员工被视为**宝贵的资源。它鼓励员工积极参与到生产改进的过程中来,提出自己的意见和建议。同时,精益生产也注重团队协作,强调不同部门和岗位之间的紧密配合和信息共享,以确保生产过程的顺畅进行。为了实现精益生产的目标,可视化管理是一个关键的环节。通过采用各种可视化工具和技术手段,如看板管理、数据分析等,使生产现场的实际情况能够一目了然地呈现在管理者面前,从而帮助他们作出更加明智和准确的决策。帮助人们积极参与改善。

供应链韧性增强供应商协同管理(VMI/JIT)提升供应链响应速度50%。某企业通过数据共享将断供风险降低90%,库存周转率提高3倍。10.环境效益的自然显现减少过量生产、优化能源使用实现绿色制造。某工厂单位产品能耗降低25%,废弃物减少60%,证明经济效益与环保可统一。11.决策质量的显著提高可视化管理(看板/Andon系统)使决策响应时间从2小时缩短至10分钟。基于事实的决策文化精细识别改进机会。12.客户价值感知提升快速交付与柔性定制增强客户粘性。某企业将定制周期从45天缩短至7天,复购率提升30%,重构客户价值认知。构建可复制的成功模式,加速规模化发展。绍兴爱步精益咨询精益生产降本增效

建立问题快速反馈机制,减少停机风险。浙江精益生产学习心得

设备的正常运行和良好性能对于提高生产效率、降低故障率至关重要。为实现有效的设备维护与保养,企业需要制定详细的设备维护计划和保养标准。定期对设备进行检查、维修和保养,确保设备处于比较好工作状态。同时,加强员工对设备操作和维护的培训,提高他们的设备维护意识和技能水平。此外,引入设备预防性维护策略,通过定期更换易损件、进行设备升级等方式,延长设备使用寿命并降低故障率。通过实施精益生产的设备维护与保养策略,企业能够确保生产过程的连续性和稳定性,减少因设备故障导致的生产延误和质量问题。同时,还能够降低维修成本、提高设备利用率,为企业创造更大的价值八、持续改进与精益文化的培育持续改进是精益生产的**理念之一,它意味着企业不应满足于现状,而应不断地寻找改进的机会,优化生产流程,提高生产效率。这种持续改进的精神需要融入到企业的文化中,形成一种积极向上的氛围。为实现持续改进,企业首先需要建立一个开放、包容的环境,鼓励员工提出改进意见和建议。同时,企业还应定期组织内部培训和交流活动,分享成功经验和教训,促进知识的共享和传播。此外,企业还应建立有效的激励机制,对提出有效改进方案的员工进行奖励浙江精益生产学习心得