商机详情 -

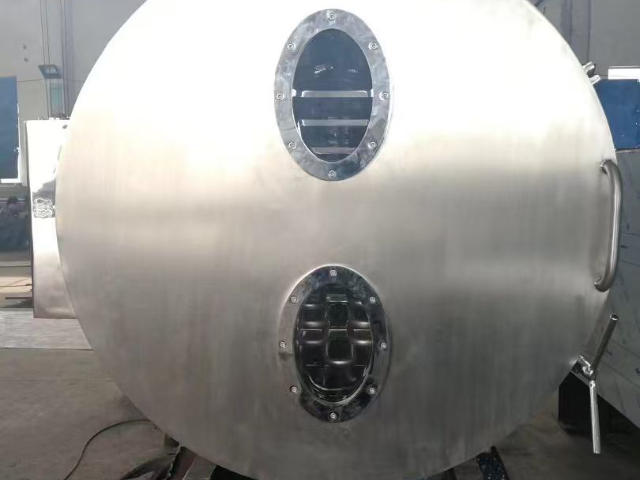

湖南低温冻干机箱体机器

冻干机箱体加工过程中的安全管理不容忽视。在设备操作方面,为操作人员配备必要的安全防护装备,如防护手套、护目镜、安全帽等,并制定详细的设备操作规程,严禁违规操作,防止因操作不当引发机械伤害、烫伤、触电等事故。在车间环境管理上,保持车间通风良好,及时排除加工过程中产生的有害气体和粉尘;合理规划车间布局,确保通道畅通,便于人员疏散和物料运输。对加工设备进行定期维护和保养,检查设备的安全性能,如紧急制动装置、防护栏等是否完好有效,及时更换老化、损坏的部件,为箱体加工提供安全可靠的生产环境。不同规格的冻干机,其箱体的尺寸和结构设计有何特点?湖南低温冻干机箱体机器

冻干箱焊接顺序对变形的影响焊接顺序是控制冻干箱体焊接变形的重要环节因素。不合理的焊接顺序可能导致箱体产生较大的变形,影响其尺寸精度和密封性能。在焊接时,应遵循对称焊接、分段焊接等原则。对于大型箱体,可采用了先焊短焊缝、后焊长焊缝的顺序,以分散焊接应力。同时,要注意相邻焊缝之间的焊接方向和时间间隔,避免因焊接热输入过于集中而导致变形。通过合理安排焊接的顺序,可有效的减少焊接出现的变形,保证箱体的质量。湖南低温冻干机箱体机器箱体的密封性对冻干机的工作效率有多大影响?有哪些密封技术?

在冻干机运行过程中,板层要承受多种应力,如自身重力、物料重量以及冷热循环带来的热应力等,因此板层的强度和稳定性至关重要。从结构设计上,一些板层会采用加强筋或框架结构来增强强度,例如在板层的边缘和内部关键部位设置工字型钢或方钢作为加强筋,不仅能提高板层的承载能力,还能有效分散应力,防止板层在重压或热循环下发生变形。在材料方面,选择**度的不锈钢,并严格控制材料的质量和加工工艺,确保材料的机械性能符合要求。此外,在板层的制造过程中,通过严格的质量检测,如压力测试、无损探伤等,及时发现和排除潜在的质量隐患,保证板层在长期使用过程中的稳定性和可靠性,为冻干工艺的顺利进行提供坚实保障。

针对小型冻干机箱体加工,更注重精细化和紧凑化设计。在材料选择上,虽然仍以不锈钢为主,但会根据设备的便携性和成本因素,选择合适的规格和厚度。加工过程中,运用精密加工设备,如小型数控车床、铣床等,实现高精度的零部件加工,确保各部件之间的紧密配合。由于小型冻干机常应用于实验室、小型生产车间等场所,对箱体的外观和操作便利性有较高要求,因此在设计时会注重人性化设计,如合理布局观察窗、操作按钮等,使设备操作更加便捷。在箱体组装上,采用模块化设计理念,方便拆卸和维护,提高设备的实用性。冻干机箱体内部结构设计如何优化物料的冻干效率?

在托盘冻干工艺中,板层与托盘的接触状态直接影响传热效率。理想状态下,托盘与板层应紧密贴合,以直接接触热传导作为主要的传热方式,这样能高效地将板层的热量传递给物料,加快升华干燥速度。然而,当板层不平整时,传热方式就会转变为直接接触附加气体分子碰撞,传热系数下降,导致物料升温缓慢,升华干燥时间延长。例如,当板层与托盘间的间距增加1mm时,托盘的传热系数可能下降到紧密接触时的50%以下。这不仅会增加生产成本,还可能因干燥时间过长或温度控制不当,导致物料回溶,使整批产品报废。所以,保证板层的平整度对于托盘冻干工艺来说至关重要,生产厂家通常会采用先进的加工和检测技术,严格把控板层的质量。箱体的保温层厚度是否达标,保温效果如何?吉林科学冻干机箱体价格

如何确保冻干机箱体加工的尺寸精度符合严格标准?湖南低温冻干机箱体机器

冻干机箱体加工的自动化生产趋势愈发明显。通过引入自动化加工设备和生产线,如自动化焊接机器人、自动化打磨设备等,可大幅提高生产效率和产品质量稳定性。自动化焊接机器人能够按照预设程序进行精细焊接,避免了人为因素导致的焊接缺陷,同时提高了焊接速度;自动化打磨设备可实现对箱体表面的均匀打磨和抛光,保证表面处理效果的一致性。此外,自动化生产线还能实现物料的自动传输和加工过程的自动监控,减少人工干预,降低劳动强度,提高生产的智能化水平,适应大规模、高质量的生产需求。湖南低温冻干机箱体机器