商机详情 -

湖南油墨光刻胶过滤器尺寸

光刻胶过滤器的维护与优化:1. 定期更换与清洗:更换周期:根据工艺要求,过滤器寿命通常为50-100小时,或累计过滤体积达5-10L时更换;在线清洗:对于可重复使用的过滤器,可采用反向冲洗与超声波清洗结合的方式,但需验证清洗后性能;废弃处理:使用后的过滤器需按危险废物处理,避免光刻胶残留污染环境。2. 常见问题与解决方案:微泡问题:检查过滤器透气阀是否堵塞,或调整双级泵压力参数;流量下降:可能是滤膜堵塞,需更换过滤器或增加预过滤步骤;金属污染:选用低金属析出的滤膜材质(如全氟化聚合物),并定期检测过滤器金属离子释放量。光刻胶的处理工艺有助于提高整体生产线的效能。湖南油墨光刻胶过滤器尺寸

在半导体制造和微电子加工领域,光刻工艺是决定产品性能与良率的关键环节。而光刻胶作为光刻工艺的主要材料,其纯净度直接影响图案转移的精确度和较终产品的质量。光刻胶过滤器在这一过程中扮演着至关重要的角色,它能有效去除光刻胶中的颗粒污染物,确保光刻胶在涂布过程中的均匀性和一致性。据统计,超过15%的光刻缺陷与光刻胶中的颗粒污染直接相关,这使得过滤器的选择成为工艺优化不可忽视的一环。随着技术节点不断缩小(从28nm到7nm甚至更小),对光刻胶纯净度的要求呈指数级增长。一颗在20年前可能被视为"无害"的0.5μm颗粒,在这里5nm工艺中足以造成致命缺陷。因此,理解如何选择合适的光刻胶过滤器不仅关系到工艺稳定性,更直接影响企业的生产成本和市场竞争力。本文将系统介绍光刻胶过滤器的选择标准,帮助您做出明智的技术决策。广东三口式光刻胶过滤器制造商金属离子杂质影响光刻胶分辨率,过滤器将其拦截提升制造精度。

如何选择和替换光刻胶用过滤滤芯?选择合适规格和材质的过滤滤芯,并根据使用情况及时更换。光刻胶用过滤滤芯的作用:光刻胶是半导体生产中的重要原材料,其质量和稳定性对芯片的品质和生产效率有着至关重要的影响。而在光刻胶的生产和使用过程中,可能会受到各种杂质和颗粒的干扰,进而影响光刻胶的质量和稳定性。因此,需要通过过滤滤芯对光刻胶进行过滤,去除其中的杂质和颗粒。总之,选择合适规格和材质的过滤滤芯,并定期更换,是保证光刻胶质量和稳定性的关键。同时,合理的过滤滤芯管理也可以提高半导体生产的效率和品质。

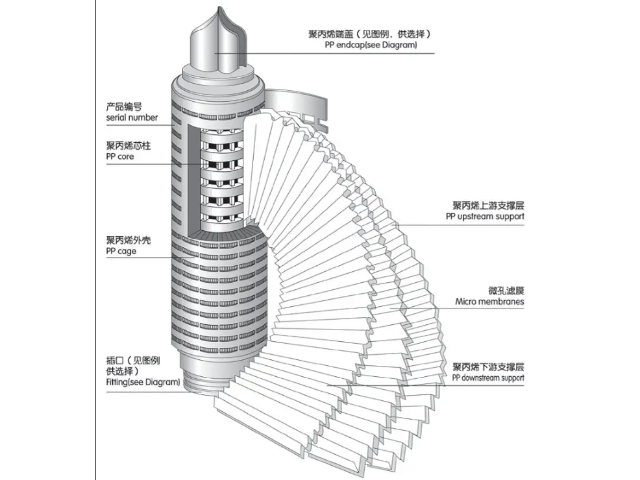

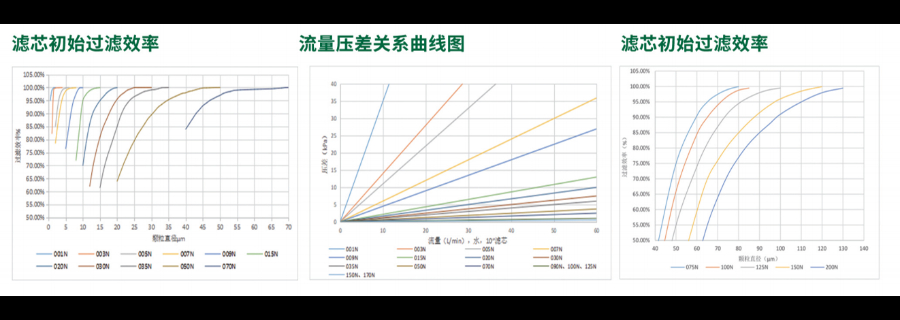

影响过滤性能的关键因素:滤芯孔径大小:孔径大小直接决定了过滤器的分离能力。较小的孔径可以去除更细小的颗粒,但会降低过滤效率并增加能耗;较大的孔径则可能导致杂质残留。因此,在选择滤芯时需要根据光刻胶溶液中杂质的粒度分布进行优化设计。材料特性:滤材的化学稳定性、机械强度和表面光滑度都直接影响其使用寿命和过滤效果。例如,玻璃纤维滤芯具有较高的耐温性和抗腐蚀性,而聚酯纤维滤芯则更适合处理低粘度溶液。工作压力与流量:过高的工作压力会导致滤芯变形或破损,而过低的流量会影响生产效率。因此,在实际使用中需要根据工艺要求调整过滤器的工作参数。光刻胶的清洁度直接影响较终产品的性能和可靠性。

光刻胶过滤器的操作流程:1. 安装前准备:管路清洗:使用强有机溶剂(如富士QZ3501TM)反复冲洗管路,并通过旋涂测试确认颗粒数≤500个/晶圆;过滤器预润湿:将新过滤器浸泡于与光刻胶兼容的溶剂(如PGMEA)中12小时以上,确保滤膜完全浸润;压力测试:缓慢加压至0.2MPa,检查密封性,避免后续操作中发生泄漏。2. 过滤操作步骤:以双级泵系统为例,典型操作流程如下:喷胶阶段:开启喷嘴阀门,前储胶器在压力作用下将光刻胶输送至晶圆表面,喷胶量由压力与阀门开启时间精确控制过滤阶段:关闭喷嘴阀门,后储胶器加压推动光刻胶通过过滤器,同时前储胶器抽取已过滤胶液,形成循环;气泡消除:开启透气阀,利用压力差排出过滤器内微泡,确保胶液纯净度;前储胶器排气:轻微加压前储胶器,将残留气泡回流至后储胶器,完成一次完整过滤周期。3. 过滤后验证:颗粒检测:旋涂测试晶圆,使用缺陷检测设备确认颗粒数≤100个/晶圆;粘度测试:通过旋转粘度计测量过滤后光刻胶的粘度,确保其在工艺窗口内(如10-30cP);膜厚均匀性:使用椭偏仪检测涂胶膜厚,验证厚度偏差≤±5%。光刻胶过滤器去除杂质,降低芯片缺陷率,为企业带来明显经济效益。四川半导体光刻胶过滤器厂家精选

良好的亲水性使尼龙膜在光刻胶过滤中,保持高效稳定的过滤效果。湖南油墨光刻胶过滤器尺寸

操作规范与维护要点:1. 安装时需确保滤镜与镜头的同轴度,使用专门使用扳手避免螺纹损伤2. 天文观测时应结合天体类型选择窄带或宽带滤镜,行星观测推荐使用深蓝色滤镜3. 定期清洁需采用专业镜头笔,避免使用有机溶剂损伤镀膜层4. 存储环境应保持相对湿度<60%,建议配备防潮箱保存。科学选用光污染过滤器不仅能提升观测与拍摄质量,更是践行光环境保护的重要举措。用户应根据具体应用需求,综合考量光学性能与使用成本,实现较佳的使用效益。湖南油墨光刻胶过滤器尺寸