商机详情 -

浙江不饱和树脂搅拌器咨询报价

生产DOTP时,反应温度的均匀性是如何影响产品质量的?在生产DOTP时,反应温度的均匀性对产品质量有诸多影响,具体如下:影响反应的一致性:温度均匀性好,能保证反应釜内各部位的反应物都在适宜的温度下进行反应,使反应进程一致。这样可以让所有反应物充分且均匀地参与反应,提高反应的转化率和产品的收率。否则,反应釜内不同区域的反应程度会有差异,有的地方反应完全,有的地方反应不完全,导致产品中杂质含量增加,产品的纯度和质量下降。影响副反应的发生:DOTP生产中,温度过高会使副反应加快。若反应温度不均匀,局部温度过高的区域就会产生更多的副反应,如反应物发生磺化、碳化或聚合等。这些副反应不仅会消耗原料,降低主产品的收率,还会使产品中混入杂质,影响产品的性能和质量。例如,碳化反应可能会使产品颜色加深,产品的色泽变差,在一些对颜色有严格要求的应用领域,如塑料玩具、医用PVC制品等,就无法满足质量标准。影响催化剂的活性:温度均匀性对催化剂的活性也有重要影响。催化剂通常在一定的温度范围内具有比较好活性。温度不均匀可能导致部分区域的温度偏离催化剂的比较好活性温度,使催化剂的活性降低甚至失活。例如。搅拌设计中,引入计算流体动力学模拟对提升方案可靠性有多大帮助?浙江不饱和树脂搅拌器咨询报价

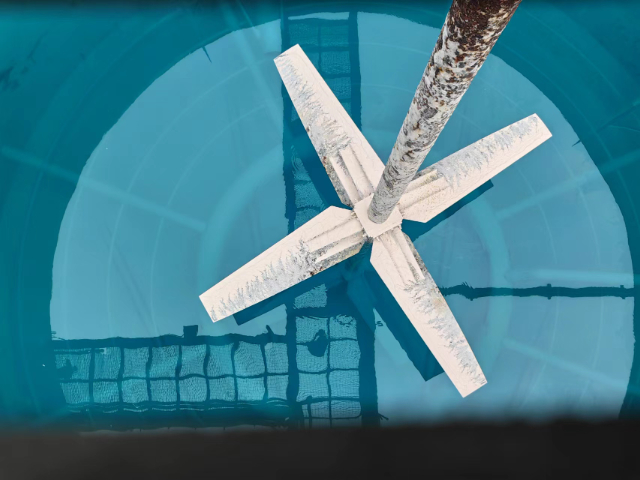

搅拌器

搅拌器用于高压与真空环境时,密封材质的耐压性与抗渗透性选择有何关键差异?一、耐压性选择:压力方向决定材质“抗变形需求”高压环境中,搅拌器内部压力远高于外部,材质耐压性关键需应对**“向外的压力冲击与挤压”:需优先选择“高抗挤压强度”材质,避免因高压导致密封件变形、密封面分离。例如动环常用碳化钨、氮化硅等硬质合金(抗压强度可达2000MPa以上),静环选用浸锑石墨(兼具硬度与韧性,抗挤压不易碎裂),密封圈则需耐高压的氟橡胶、全氟醚橡胶(在30MPa以内压力下仍能保持结构稳定,不出现过度压缩变形)。真空环境中,内部为低气压、外部为常压,材质耐压性关键需应对“向内的压力挤压与塌陷”:重点要求材质“抗负压塌陷能力”,避免常压空气挤压导致密封结构失效。此时金属材质更具优势,如316L不锈钢(刚性强,在真空负压下不易形变)、焊接金属波纹管(整体成型无拼接,抗塌陷同时保证密封行程);非金属材质需选高度聚四氟乙烯(拉伸强度≥20MPa),避免因负压导致密封件“吸扁”破坏密封面贴合度。二、抗渗透性选择:密封目标决定材质“阻隔方向”高压环境下,密封关键是“防内部介质外泄”。稀释釜搅拌器电话搅拌形式选型以及搅拌转速设计,能否有效解决食品加工中物料分层问题?

搅拌桨叶形状和能耗大小有什么关联?一、叶片角度:影响流体阻力大小叶片与旋转平面的夹角是能耗的关键影响因素。直叶桨(叶片垂直旋转平面)旋转时,主要推动物料产生径向流,流体冲击桨叶与罐壁的阻力较大,相同搅拌效果下能耗更高,如直叶涡轮桨在低黏度固液混合中,能耗比斜叶桨高15%-20%;斜叶桨(30°-45°倾斜)兼具径向与轴向流,流体流动更顺畅,阻力减小,能耗明显降低,适配需长时间运行的大规模混合场景。二、桨叶宽径比:关联转速与能量需求桨叶宽度与直径的比值(宽径比)直接影响转速选择。宽径比大的桨叶(如宽叶推进桨),推动物料的接触面积大,低转速即可实现均匀混合,能耗较低;宽径比小的窄叶桨(如窄叶涡轮桨),需通过提高转速增强搅拌效果,高速旋转下行体相对速度大,能量损耗增加,适合小容积、短时混合需求。三、边缘形态:改变局部能量损耗叶片边缘光滑度会影响局部湍流强度。光滑边缘桨叶(如圆弧边桨)旋转时,流体流动平稳,局部湍流少,能量损耗小,能耗更低;带齿形、缺口的桨叶(如齿形涡轮桨),虽能增强分散效果,但齿口处易产生强湍流,流体阻力上升,相同工况下能耗比光滑边缘桨叶高10%-15%。

搅拌器转速和时间对醇酸树脂生产有重要影响,具体如下:搅拌器转速的影响对反应速率的影响1:加速传质:适当提高转速,能加快反应物之间的混合,使醇酸树脂生产过程中的原料更充分地接触,加速离子扩散,从而提高反应速率,缩短生产周期。促进传热:转速增加有助于反应体系内热量均匀分布,及时移除反应产生的热量或为反应提供所需热量,维持反应温度稳定,保证反应按预定方向进行,提高反应速率。对产品质量的影响1:影响分子量及其分布:若希望获得较高分子量且分布均匀的醇酸树脂,适当提高搅拌速度有利于反应物充分接触和反应,使分子链增长均匀,分子量分布较窄。但转速过快,可能会使分子链断裂,导致分子量降低和分布变宽。影响均匀度:合适的转速能使反应体系的温度和浓度分布更均匀,有助于控制反应的一致性,减少副反应的发生,从而提高醇酸树脂的纯度和质量。转速过高可能会导致反应过于剧烈,副反应增多,产品中杂质含量增加。改变粒径分布2:转速增加使粒径变小且分布变窄。搅拌器转速提高时,搅拌桨叶对物料施加的剪切力增大,能够将较大的物料颗粒或液滴破碎成更小的部分,有利于保持较小的粒径,使物料分散得更均匀,不易发生团聚。搅拌设计中,桨叶数量与搅拌均匀度存在线性关系吗?

搅拌速度对不饱和树脂凝胶时间的影响较为复杂,具体如下:加快反应均匀性从而缩短凝胶时间:适当提高搅拌速度,能使不饱和树脂、固化剂、促进剂等各组分混合得更加均匀,让固化反应在整个体系中更均匀、快速地进行,进而缩短凝胶时间。例如在生产中,如果搅拌速度过慢,可能导致固化剂局部浓度过高或过低,使反应不均匀,凝胶时间延长;而合适的搅拌速度可避免这种情况,使树脂整体同步进入凝胶状态。因摩擦生热而缩短凝胶时间:搅拌速度加快会产生更多的摩擦热,使树脂体系温度升高。根据化学反应动力学原理,温度升高会加快反应速率,从而缩短不饱和树脂的凝胶时间。但如果搅拌速度过快,产生的热量过多,可能会使树脂体系温度过高,导致固化反应失控,影响产品性能。破坏分子间作用力而延长凝胶时间:搅拌速度过快会产生较大的剪切力,可能破坏不饱和树脂分子间的作用力,如氢键、范德华力等,使树脂分子的活性降低,进而延长凝胶时间。同时,过度搅拌还可能使树脂分子链断裂,降低树脂的分子量,影响其交联固化反应,导致凝胶时间变长。卷入空气而延长凝胶时间:搅拌速度过快容易使空气卷入不饱和树脂体系中,形成气泡。这些气泡会阻碍树脂分子与固化剂、促进剂等的接触。在化工生产中搅拌高粘度物料如何避免物料分层、温度不均等情况。福建曝气池搅拌器哪家强

化工搅拌中常见的桨叶材质有哪些以及他们的损特点?浙江不饱和树脂搅拌器咨询报价

搅拌速度是如何影响溶液中气体的溶解度的?搅拌速度主要通过影响气体在溶液中的传质过程、溶液表面更新速率以及体系的温度来影响气体的溶解度,具体如下:传质过程:气体在溶液中的溶解是一个传质过程,搅拌能加快这个过程。适当增加搅拌速度,会使溶液中的流体流动加剧,减少气体分子在气液界面处的边界层厚度,降低传质阻力,从而使气体更容易从气相扩散进入液相,提高气体的溶解速率。但当搅拌速度过高时,可能会导致气体在溶液中形成大量微小气泡并快速上升,使气体在溶液中的停留时间缩短,不利于气体充分溶解,反而降低了气体的溶解度。溶液表面更新速率:搅拌会使溶液表面不断更新,增加气液接触面积和接触时间。较快的搅拌速度能让溶液表面的液体不断被新的液体替换,使气液界面处的气体分压始终保持较低,有利于气体溶解。根据亨利定律,在一定温度下,气体在液体中的溶解度与该气体在气相中的分压成正比,溶液表面气体分压的降低会促使更多气体溶解到溶液中,以维持气液平衡。体系温度:搅拌过程中由于液体分子间的摩擦以及搅拌设备与液体的摩擦会产生热量,使溶液温度升高。一般来说,温度升高会降低气体在溶液中的溶解度,这是因为气体溶解过程通常是放热的。浙江不饱和树脂搅拌器咨询报价