当你看到注塑件从模具中顺畅滑出,表面光洁无痕,背后其实是一层看不见的“隐形盾牌”在起作用。这层盾牌,就是脱模剂的工作原理,通过在模具与熔融材料之间构建一个低能、惰性的界面,阻断两者之间的物理吸附甚至化学结合。理解这一机制,不仅能避免粘模、拉伤等常见问题,还能为工艺优化提供科学依据。

界面隔离:脱模剂如何实现“不粘”?

本质上,脱模并非靠“润滑”那么简单,而是通过改变模具表面的物理化学性质来实现分离。大多数树脂、橡胶或聚氨酯在高温熔融状态下具有较高的表面能,容易润湿并附着于金属或塑料模具表面。脱模剂的作用,是在模具表面形成一层致密、低表面能的薄膜,使熔体无法有效铺展,从而降低界面粘附力。理想状态下,这层膜需具备高附着力、低迁移性和良好的热稳定性,才能在多次成型循环中持续发挥作用。

氟系体系为何能在严苛工况下保持稳定?

在众多脱模技术路线中,氟系脱模剂因其独特的分子结构脱颖而出。C-F键键能高、极性低,赋予涂层优异的化学惰性与热稳定性。这意味着即使在200℃以上的高温、高压注塑环境中,氟系成分也不易分解、挥发或与树脂发生副反应。同时,其低表面能特性抑制了树脂的润湿行为。更重要的是,这类脱模剂通常采用不燃、低毒的氟溶剂,规避了传统溶剂型产品的安全与环保风险,无需特殊防爆设施,也简化了车间管理流程。

日本Fluoro脱模剂的成膜特性:适配多元基材的关键

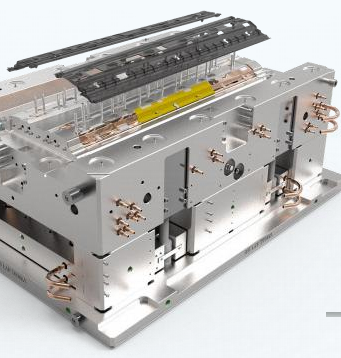

以日本Fluoro Technology的FluoroSurf FG-509X系列为例,其在铝、铁、硬铬镀层乃至部分工程塑料模具上均能形成均匀、透明的纳米级涂层。该涂层通过活性成分与基材表面发生微弱化学作用而牢固附着,不易被熔体冲刷剥离。即便在连续生产中性能略有衰减,也无需彻底处理旧膜,只需补涂即可恢复功能,这种“可修复性”大幅减少了停机维护时间。更关键的是,涂层本身几乎不向成型件转移,确保后续喷涂、粘接等工序不受干扰,这对光学镜片、汽车内饰件等高附加值产品尤为重要。

工艺匹配:让脱模效果更大化

再好的脱模剂,若使用不当也难达预期。影响效果的因素包括:模具清洁、涂覆方式、干燥条件以及成型温度是否超出推荐范围。此外,若模具长期接触强碱性清洁剂,可能削弱涂层耐久性。因此,建议在引入新型脱模方案时,同步评估现有工艺参数,并参考化学品安全技术说明书规范操作。作为FluoroTechnology在中国的授权代理商,杜特润贸易(深圳)有限公司可协助用户获取产品技术资料,并提供基于实际应用场景的选型建议,助力提升生产稳定性。