在注塑、压铸或复合材料成型过程中,一个常被忽视却直接影响良率与效率的关键环节,是脱模剂的选择。不同材质的模具表面,无论是高导热性的金属,还是热稳定性各异的工程塑料,其与熔融树脂之间的界面行为千差万别。若选型不当,轻则导致产品粘模、表面瑕疵,重则加速模具磨损、增加停机清洁频次。因此,理解材质特性与脱模机理之间的关联,是实现高效、稳定生产的第一步。

不同材质表面的脱模机理与挑战

金属模具通常具有高表面能和良好的导热性,但其微观粗糙度和化学活性易与树脂发生物理吸附甚至化学键合,尤其在高温高压下更易形成“粘附力陷阱”。而塑料模具虽表面能较低,但耐温性有限,且部分材质对溶剂敏感,传统含硅或蜡类脱模剂可能造成溶胀或应力开裂。因此,理想的脱模方案需兼顾低表面能、化学惰性、热稳定性及与基材的强附着力。

金属与塑料材质对脱模剂性能的差异

针对金属模具,脱模剂需具备优异的耐高温性、抗化学腐蚀能力,并能在金属表面形成致密、稳定的隔离膜,避免频繁补涂。而对于塑料模具,则更强调溶剂温和性、成膜温度低、不侵蚀基材。此外,若后续工序涉及喷涂、粘接等二次加工,脱模成分是否迁移至制品表面,也成为关键考量点,迁移物会降低附着力,导致后处理失败。

日本Fluoro脱模剂的技术适配优势

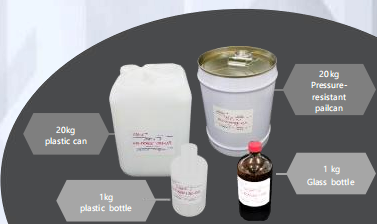

在这一背景下,日本Fluoro Technology推出的FluoroSurf FG-509X系列氟系脱模剂展现出优异的材质兼容性。该系列产品以氟树脂为活性成分,配合低毒、不燃的氟溶剂体系,可在铝、铁、硬铬镀层乃至部分工程塑料表面形成10–20纳米厚的透明涂层。其优势在于:涂层与基材通过化学作用强力结合,不易脱落;同时,因成分高度稳定,几乎不向成型件转移,保障了后续涂装或粘接的可靠性。值得一提的是,该系列无需烘烤固化,常温干燥即可成膜,且支持多次叠加修复,大幅降低维护成本。目前,该产品已通过多家精密制造企业的验证,适用于光学镜片、CFRP、聚碳酸酯等高要求场景。

作为FluoroTechnology在中国的授权代理商,杜特润贸易(深圳)有限公司可提供该系列产品的技术资料、应用支持及合规咨询,协助用户完成从选型到落地的闭环。

系统性选型:不止看材质,更要综合工艺环境

真正高效的脱模方案,需建立在“材质—工艺—环境”三位一体的评估框架上。

1、明确模具基材类型及其表面处理状态;

2、分析成型工艺参数,如温度(≤200℃或≤250℃)、压力、循环周期;

3、考虑车间安全规范(如是否允许使用易燃溶剂)、环保要求及后处理流程。

例如,在汽车零部件热熔嵌件成型中,既要耐受250℃高温,又要确保脱模剂不影响金属嵌件与树脂的结合强度,此时低迁移、高耐热的氟系产品便成为理想选择。

脱模剂并非“通用型”辅料,而是需要准确匹配的工艺介质。理解不同材质的界面特性,结合实际生产条件进行系统评估,才能真正释放其价值。对于追求稳定量产与高表面质量的企业而言,选择技术成熟、适配性强的解决方案,远比频繁试错更具成本效益。