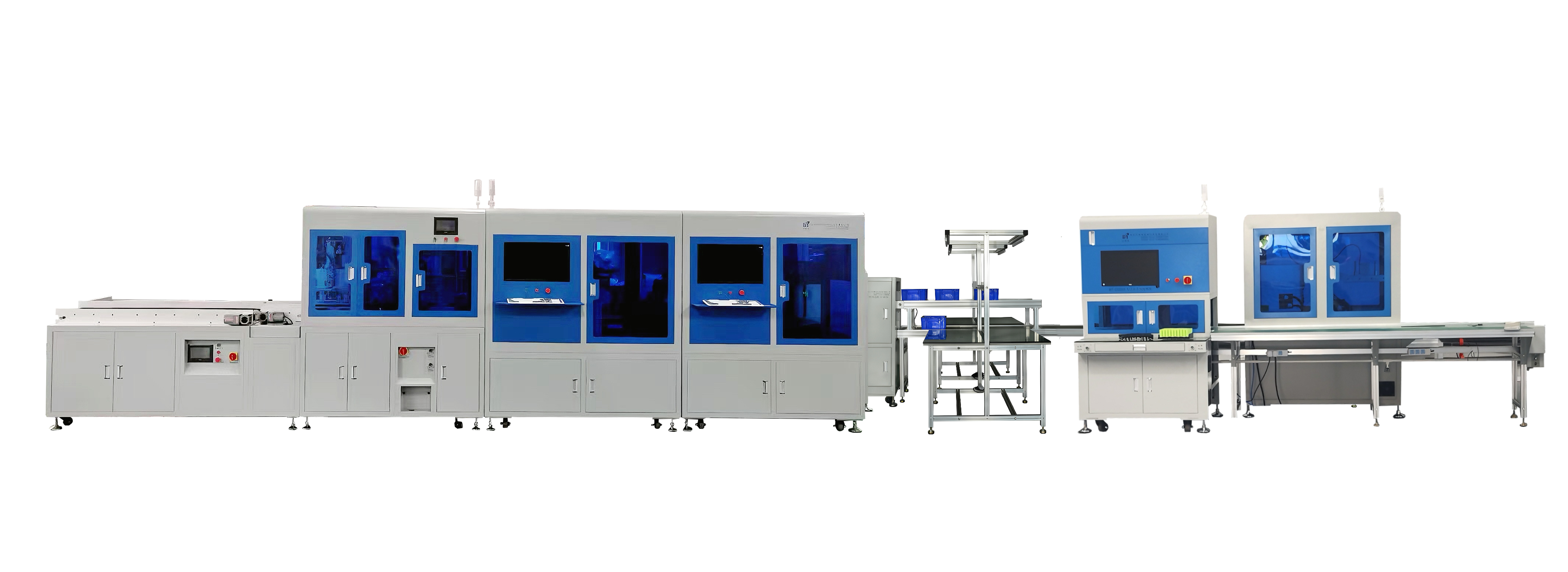

储能与动力电池组的生产需求持续攀升,对生产效率、质量稳定性及成本管控提出了更高要求。深圳比斯特自动化设备有限公司推出的2113B储能及动力电池组半自动生产线,凭借其独特的技术优势与灵活的应用场景,成为中小型电池厂商优化生产流程、提升市场竞争力的关键选择,尤其在电池品质管控方面展现出优异的赋能效应。

一、模块化设计构建品质管控的基石地位

2113B生产线采用模块化设计理念,涵盖电池模块上线、端板/侧板安装、焊接、模组紧固、绝缘测试等关键工位。每个工位既可单独运行,又能通过柔性输送线实现联动,形成“积木式”生产架构。这种设计为品质管控提供了灵活的调整空间:当产品换型时,可在2小时内完成从18650到21700电芯的切换,且支持磷酸铁锂、三元锂等不同材料圆柱电芯体系的动力或储能电池组的兼容。

二、关键工序自动化锁定制程品质

1.电芯分选与排布:前端集成电压内阻测试仪与机械臂,按预设档位自动分选电芯,并通过机械臂抓取电芯,按顺序装入治具。这一过程杜绝了人工分选可能导致的档位混乱,确保电池组内部电芯性能一致性。

2.绝缘处理自动化:青稞纸自动供给系统通过变频电机驱动放卷机构,配合缓冲压力控制,在自动贴垫时避免机械损伤电芯。该系统可处理宽度100mm±1mm、厚度0.1-0.3mm的卷料,兼容不同规格电池组的绝缘需求。

3.焊接工艺智能化:在焊接等重要工艺环节,配备高精度激光焊接系统,集成实时焊缝跟踪技术,自动补偿工件装配公差,确保焊接质量的一致性。焊接过程监控系统记录每个焊点的关键参数,实现全生命周期的质量追溯。

4.准确实行:生产线在电芯预处理、激光焊接、模块堆叠、螺栓拧紧等关键工艺节点实现了自动化。高精度伺服系统与机器视觉引导,确保了电芯定位、焊接路径的微米级精度,从根本上消除了人工操作带来的尺寸与连接一致性波动。

三、智能化管控打造品质追溯

1.MES系统集成:每个工位配备数据采集终端,实时记录操作数据、焊接参数等关键信息,并与产品工艺参数绑定,生成电子档案。当出现异常或质量问题时可快速追溯至具体工位、操作员与设备参数。生产厂家可通过MES系统,在2小时内定位到某个批次电池组出现异常的原因,避免了批量性质量故障。

2.可视化监控平台:基于工业物联网架构,管理人员可通过可视化界面实时掌握产线状态(如稼动率、故障率)、生产效率与产品质量。系统自动生成生产报表,为排产计划、设备维护提供数据支持。

四、成本与风险控制筑牢品质把控

1.设备采购成本:相比动辄数千万元的全自动产线,2113B通过模块化设计与半自动化架构,将初期投资控制在合理范围内,适合预算有限的中小厂商。

2.运维服务完善:该生产线采用模块化设计,能够快速更换故障单元,减少停机时间。设备提供两年质保,且在质保期后,比斯特至收取成本费用提供升级服务,长期使用成本更低。

传统生产因人工操作误差导致电池组一致性差,客户投诉率高达8%,但在引入2113B半自动生产线后,通过电芯自动分选、机械臂精确排布、焊接参数智能匹配等功能,电池组一致性明显提升,有效降低了客户的投诉率。比斯特2113B储能及动力电池组半自动生产线,以其模块化设计、关键工序自动化、智能化管控、成本与风险控制等优势,为电池品质管控提供了全方面的解决方案。