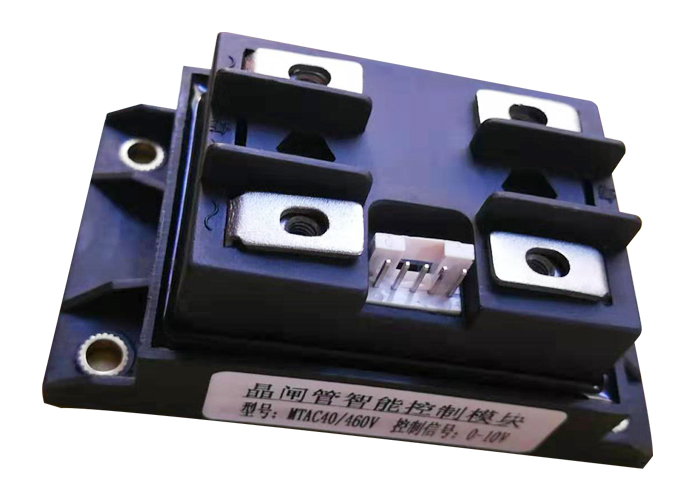

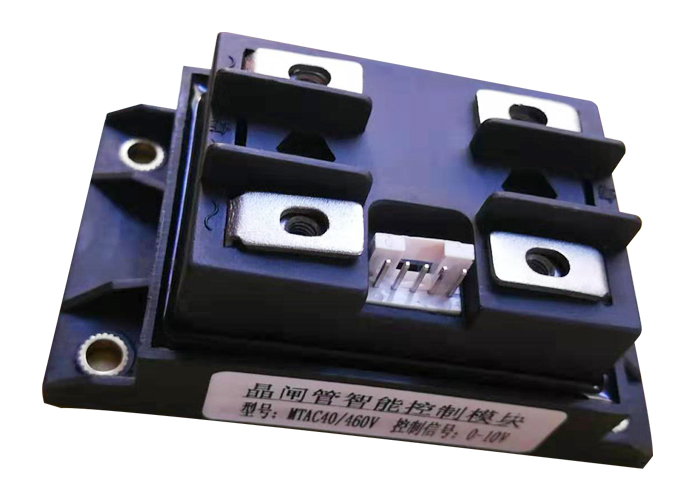

正高电气:高频工况下晶闸管模块性能优化

来源:

发布时间:2025-10-23

在电力电子系统向高频化、高功率密度发展的趋势下,晶闸管模块作为重点功率器件,其高频工况下的性能优化成为提升系统效率与可靠性的关键。通过结构改进、工艺优化及动态控制策略的协同创新,可提升晶闸管模块在高频场景下的综合性能。

一、高频损耗抑制技术

高频工况下,晶闸管模块的开关损耗占比超过总损耗的60%,成为制约效率的因素。通过优化器件结构参数,可有效降低损耗:

基区厚度控制:将基区厚度缩减至250-270μm,可缩短载流子扩散路径,使开通时间缩短至0.8-1μs,同时降低扩展损耗。

门极结构创新:采用环形再生门极结构,通过扩大门极环绕阴极的周界长度,使初始导通区面积增加30%以上,将di/dt耐量提升至500A/μs量级。

少子寿命调控:通过扩金工艺将少子寿命控制在0.8-1μs范围内,在保证关断时间≤10μs的同时,降低开通损耗。

二、动态热管理策略

高频开关产生的瞬态热应力是导致器件失效的主因。需构建多层级热管理方案:

散热系统优化:采用铜铝复合散热器与热管技术组合,使热阻降低至0.1℃/W以下。对于500A以上模块,建议配置液冷系统,将结温波动控制在±5℃以内。

动态温度补偿:集成NTC热敏电阻与PID控制算法,实时调整驱动参数。当结温超过125℃时,自动降低开关频率10%-15%,防止热失控。

材料升级:应用石墨烯增强铝基复合材料作为基板,导热系数提升至380W/(m·K),较传统材料提高2.3倍。

三、电磁兼容性设计

高频电磁干扰易引发晶闸管模块误触发。需从三方面强化设计:

布局优化:严格控制驱动回路与主功率回路的耦合面积,走线长度≤3mm,将串扰电压降低至5V以下。

屏蔽技术:采用双层屏蔽结构,外层为铜箔屏蔽罩,内层为铁氧体磁环,使电磁干扰衰减≥40dB。

滤波网络:在门极回路并联0.1μF+10μF去耦电容组合,将电压尖峰抑制在10V以内,同时缩短起振时间至5ms内。

四、智能驱动控制

通过数字化驱动技术提升模块适应性:

动态门极电阻调节:采用可调电阻阵列,根据负载特性实时优化Rg值。轻载时降低至10Ω以提升效率,重载时增至100Ω以增强抗干扰能力。

软开关技术集成:在谐振槽路中嵌入晶闸管模块,通过零电压开关(ZVS)将开关损耗降低70%以上。

状态监测系统:部署多参数传感器网络,实时采集Vce、Ig、Tj等关键参数,结合机器学习算法实现故障预测,将平均无故障时间(MTBF)提升至20万小时以上。

五、可靠性增强工艺

针对高频工况的特殊需求,需优化制造流程:

缺陷控制:采用激光退火技术修复晶圆缺陷,使缺陷密度降低至0.5个/cm²以下,提升脉冲过载能力。

表面处理:在芯片表面沉积类金刚石碳膜,使抗辐射能力提升3倍,适应恶劣电磁环境。

封装升级:采用气密性陶瓷封装,配合三防涂层工艺,使模块在85℃/85%RH条件下连续工作寿命超过10年。

通过上述技术体系的集成应用,晶闸管模块在高频工况下的性能得到系统性提升。实验数据显示,优化后的模块在20kHz开关频率下,效率提升至96.5%,结温波动降低62%,电磁干扰衰减量提高28dB,可满足5G基站、新能源汽车充电桩等高频场景的严苛需求。未来,随着SiC/GaN等宽禁带材料的引入,晶闸管模块的高频性能将迈向新台阶。