提供从电机-驱动器匹配选型、控制参数优化到整机振动分析的全程技术支持。建立机器人关节控制数据库,预置汽车焊接、精密装配等场景参数模板。

应用实例

客户名称:某国际头部汽车零部件制造商

需求:升级新能源电机壳体装配线,要求六轴机器人重复定位精度±0.02mm,节拍时间≤45秒/件。

解决方案:

替换原有关节驱动器为贝格纳ELMO驱动器系列,集成动态惯量辨识功能。

部署谐振抑制算法,优化高速运动下的机械臂振动问题。

工业机器人关节控制需求特点:

超精密运动控制:重复定位精度需达±0.01mm,以满足汽车焊接、电子装配等场景的微米级作业要求。

动态响应能力:高速运动(如1m/s以上)下需瞬时响应指令,避免轨迹偏差。

多轴协同控制:六轴机器人需实现多关节力矩、速度的准确同步,确保复杂轨迹平滑性。

高负载适应性:在搬运、冲压等场景中需兼顾高扭矩输出与低能耗运行。

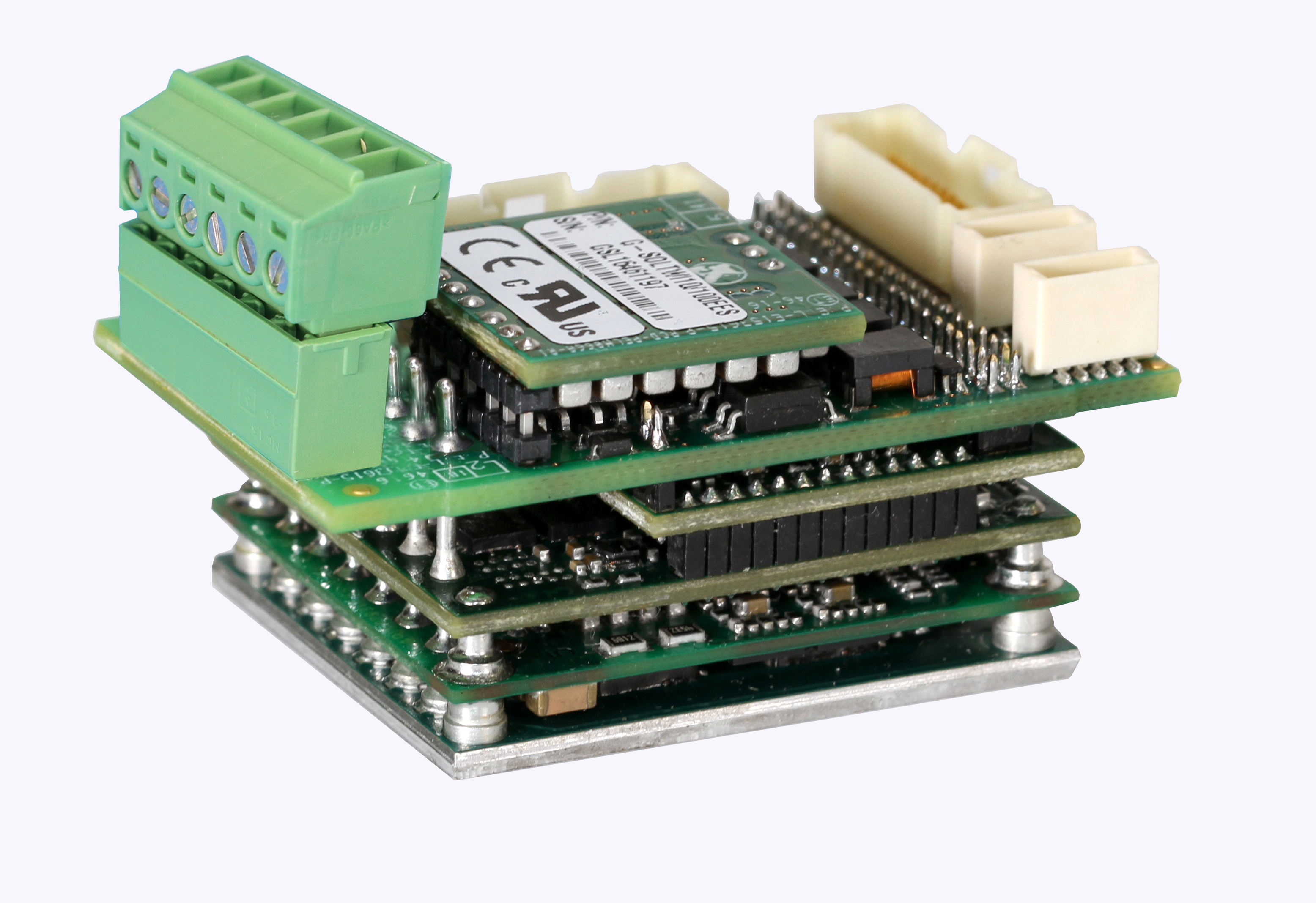

贝格纳ELMO驱动器的解决方案

产品主要技术:

纳米级控制精度:

采用32位高精度ADC与FPGA实时运算架构,电流环控制带宽达3kHz,位置控制精度±0.005mm。

极速动态响应:

指令响应时间≤0.5ms,支持1G加速度下的平滑运动,减少高速启停冲击。

智能多轴协同:

基于EtherCAT总线的高速通信协议,实现多轴同步周期≤250μs,支持机器人关节的“虚拟主轴”联动控制。

高效热管理:

创新散热结构与智能温控算法,确保驱动器在40℃环境温度下连续输出额定扭矩150%的过载能力。

自适应算法:

内置摩擦补偿、谐振抑制算法,自动适配不同负载惯量,提升运动平稳性。

全生态服务:

提供从电机-驱动器匹配选型、控制参数优化到整机振动分析的全程技术支持。

建立机器人关节控制数据库,预置汽车焊接、精密装配等场景参数模板。

认证与可靠性:

通过CE、UL认证,符合ISO 13849(功能安全等级PL e)标准,适配工业4.0智能化产线。