在汽车工业制造中,冲压工序作为首道生产环节,直接影响车身、底盘等关键零部件的质量与交付效率。随着汽车行业对柔性化生产与精益管理需求的提升,传统冲压车间面临库存数据不透明、生产力浪费等痛点。如何通过技术手段实现生产流程的智能化升级?智慧冲压车间解决方案给出了答案——以RFID技术为关键,构建数据驱动的生产闭环。

一、传统冲压车间的挑战与转型需求

当前,冲压车间普遍采用高自动化设备完成板材成型,但原料管理与库存控制仍依赖人工操作。冲压件作为生产链的“起点”,其库存准确性直接影响后续焊接、涂装等工序的协同效率。由于缺乏实时数据支撑,企业常面临两类问题:一是库存积压导致资金占用,二是原料短缺引发产线停滞。据统计,因库存数据偏差造成的生产效率损失可达15%以上。这一矛盾在订单波动加剧的市场环境下愈发凸显,推动行业向智慧化转型。

二、RFID技术构建车间数字化基座

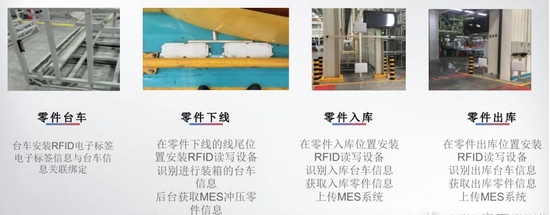

智慧冲压车间解决方案的关键,在于通过超高频RFID技术实现生产要素的全链路追踪。具体实施路径包括:

智能标识层:在转运料架植入抗金属RFID电子标签,为每个冲压件建立数字身份;

数据采集层:在车间出入口、冲压机台、质检区等关键节点部署RFID读写器,实现物料流转的自动记录;

系统集成层:将实时采集的库存数据、设备状态与MES(制造执行系统)对接,形成生产决策的动态看板。

该技术架构打破了信息孤岛,使冲压件库存准确率提升至99.5%以上。当读写器检测到料架进入工位时,系统自动触发生产指令,同时根据实时消耗数据生成补货预警,真正实现“零等待”生产。

三、数字化转型带来的多维价值应用

RFID技术的智慧车间展现出明显效益:

精益库存管理:通过分钟级更新的库存看板,原料周转率提升40%,仓储空间占用减少30%;

生产流程优化:MES系统依据实时数据动态调整排产计划,设备综合效率(OEE)提高22%;

质量追溯强化:每个冲压件的工艺参数、质检结果均关联RFID标签,质量问题可回溯至具体机台与操作批次。

某头部车企的实践表明,智慧化改造后冲压车间人均产能提升18%,同时因库存错配导致的停线时间下降90%。

四、未来展望:从数字化到智能化

随着工业互联网与AI技术的融合,RFID的应用场景将进一步拓展。通过将实时物流数据与AI算法结合,未来车间可实现需求预测、工艺参数自优化等高级功能。例如,基于历史数据的深度学习模型,能提前预判模具损耗趋势并触发维护工单,将被动式维修转变为预防性维护。

在“中国制造2025”战略指引下,汽车冲压车间正从自动化向智能化迈进。以RFID为关键的物联网技术,不仅解决了库存与效率的痛点,更构建了数字化转型的基础设施。随着更多企业加入智慧化改造行列,这场由数据驱动的制造改变,正在重塑汽车工业的竞争力格局。

上海华苑斯码特以 RFID 技术为关键的解决方案,通过 RFID 电子标签与 RFID 读写设备的有机结合,为汽车工业智能化转型提供了强大助力,推动汽车制造业向着更高效率、更高质量的方向迈进。

联系人:

联系手机:

联系电话:

经营模式:

所在地区:

主营项目: