商机详情 -

台州自动卸车机器人解决方案

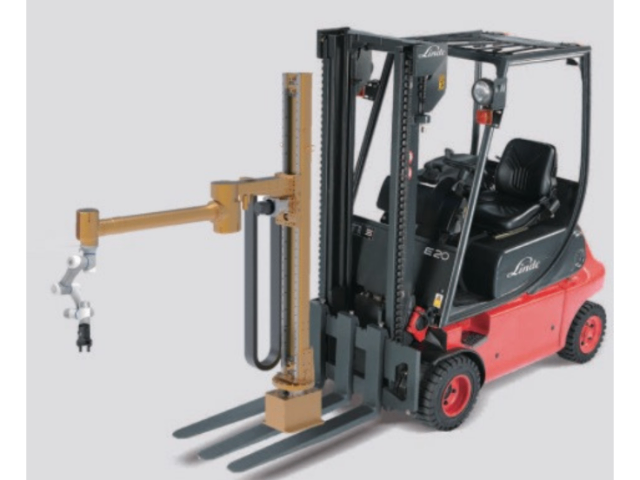

吨包智能搬运机器人的机械结构以高刚性框架为基础,通常采用六轴或七轴机械臂设计,确保在三维空间内的灵活运动。其末端执行器(抓手)是关键部件,需具备对吨包的准确识别与稳定抓取能力。抓手设计多采用“夹抱+吸附”复合结构:夹抱部分通过可调节的机械臂从两侧包裹吨包,适应不同宽度;吸附部分则利用真空吸盘或电磁吸附技术,针对吨包表面材质(如编织布、涂层布)提供额外抓取力,防止搬运过程中滑落。此外,部分高级机型还集成了力反馈传感器,可实时监测抓取力度,避免因过度挤压导致吨包破损或物料泄漏。这种“刚柔并济”的设计,使得机器人能够安全、高效地完成从输送带、堆垛架到运输车辆的跨场景搬运任务。吨包智能搬运机器人具备防尘设计,适应多尘环境。台州自动卸车机器人解决方案

吨包智能搬运机器人的智能调度系统是其“大脑”,负责任务接收、优先级排序、资源分配与执行监控。系统通常与企业的ERP、MES等上层管理系统对接,实时获取生产计划、库存数据等信息,并据此生成搬运任务。例如,当生产线需要某种原料时,系统会自动调度较近的空闲机器人前往原料库抓取对应吨包,并规划较优运输路径。在任务执行过程中,系统通过传感器数据实时监测机器人状态(如电量、负载、故障代码),若检测到异常(如电量低于20%),会自动暂停当前任务并调度其他机器人接替,或引导当前机器人前往充电区。此外,系统还支持任务优先级调整,确保紧急订单或高价值物料的搬运优先完成。舟山自动取放机器人工作原理吨包智能搬运机器人可设定定时启动与停止任务。

吨包智能搬运机器人的故障诊断与预测性维护技术,可明显降低停机时间与维护成本。通过集成振动传感器、温度传感器与油液分析模块,机器人可实时监测关键部件(如电机、减速器、轴承)的运行状态,并通过算法分析数据趋势,预测潜在故障。例如,若振动传感器检测到电机振动频率超出正常范围,系统会提示操作人员检查电机轴承是否磨损;若温度传感器检测到减速器油温过高,系统会提示更换润滑油或清理散热通道。此外,机器人还支持“远程诊断”功能,维护人员可通过云端平台获取机器人的运行日志、故障代码与实时数据,快速定位问题并提供解决方案。部分机型还配备“自维护”模块,例如自动润滑系统可定期为机械关节涂抹润滑脂,减少人工维护频率;自动清洁系统可定期清理传感器与摄像头表面的灰尘,确保导航与抓取的准确性。

吨包智能搬运机器人的人机交互界面(HMI)通常采用触摸屏设计,支持任务设置、状态监控与故障诊断。操作人员可通过HMI输入吨包规格、目标位置等参数,系统自动生成操作流程并显示在屏幕上。远程监控功能则通过物联网(IoT)技术实现:机器人将运行数据(如位置、速度、负载)实时上传至云端,管理人员可通过手机或电脑访问监控平台,查看设备状态、历史记录与能耗分析。例如,若某台机器人连续多次出现抓取失败,系统将自动标记并推送预警信息,提示维护人员检查夹手或传感器。部分机型还支持语音交互,操作人员可通过语音指令启动/停止机器人,或查询当前任务进度,进一步提升操作便捷性。吨包智能搬运机器人通过精确操作,减少搬运中的物料损失。

在大型作业场景中,吨包智能搬运机器人常需多台协同工作,以提升整体效率。多机协同的关键在于“任务分配”与“路径规划”。任务分配系统根据上位系统的指令(如订单需求、库存位置),将作业任务拆解为多个子任务,并分配给空闲机器人。分配策略通常采用“负载均衡”原则,避免了单台机器人过载,同时考虑机器人当前位置与任务地点的距离,优化运输路径。路径规划则需解决多机避碰问题,系统会为每台机器人生成单独路径,并通过通信协议实时共享位置信息,若检测到两台机器人路径碰撞,系统会动态调整其中一台的路径或速度,确保安全间隔。此外,多机协同还支持“动态重分配”功能,若某台机器人因故障或电量不足无法完成任务,系统会自动将任务转移至其他机器人,避免作业中断。吨包智能搬运机器人通过智能识别,提高分类准确度。浙江自动取放机器人供货商

吨包智能搬运机器人通过实时数据分析,优化搬运路径。台州自动卸车机器人解决方案

吨包智能搬运机器人的稳定运行依赖于定期维护与快速故障诊断。维护方面,系统通常内置自检程序,每日启动时自动检测关键部件(如电机、传感器、电池)的状态,并生成健康报告。操作人员可根据报告提示进行针对性维护,如更换磨损的抓手部件、清洁传感器镜头等。故障诊断方面,系统通过采集传感器数据、电机电流、通信信号等信息,结合机器学习算法,实现故障的准确定位与预测。例如,若某台机器人的激光雷达数据持续异常,系统会判断为传感器故障,并提示更换;若电机电流波动超出正常范围,系统会预警可能存在的机械卡滞或负载过重问题。此外,部分机型还支持远程诊断功能,技术人员可通过云端平台实时查看机器人状态,指导现场人员排除故障,缩短停机时间。台州自动卸车机器人解决方案