商机详情 -

福州6 轴伺服驱动器供应商

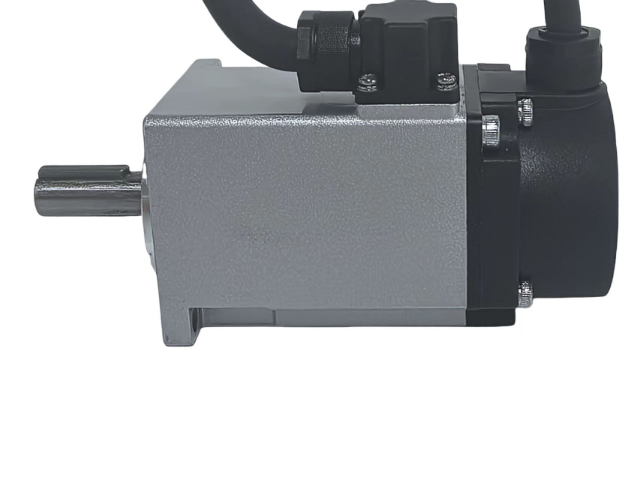

伺服驱动器可按驱动电机类型分为交流伺服驱动器(适配异步电机、同步电机)、直流伺服驱动器(适配直流电机)及步进伺服驱动器(适配步进电机),其中交流伺服驱动器因效率高、可靠性强,占据市场主导地位。按控制模式又可分为位置控制型(接收脉冲指令控制位置)、速度控制型(接收模拟量或通讯指令控制转速)和扭矩控制型(控制输出扭矩大小),部分产品支持多模式切换,满足多样化需求。在应用场景上,伺服驱动器大多渗透于高级制造领域:数控机床中用于主轴与进给轴的精密驱动;工业机器人关节处实现多轴协同运动;电子制造设备(如贴片机、焊线机)中完成微米级操作;包装机械中保证传送与定位精度;新能源设备(如锂电池叠片机)中实现高速高精度同步控制。此外,在医疗设备、航空航天等对可靠性要求严苛的领域,伺服驱动器也发挥着关键作用。伺服驱动器 VS500,适配伺服刀库,机床换刀速度提升 20%,效率飙升!福州6 轴伺服驱动器供应商

半导体晶圆搬运机器人对伺服驱动器的洁净度、振动与可靠性提出了挑战。驱动器必须满足ISO Class 1洁净室颗粒析出<0.1 μg/m³,同时实现±0.1 mm重复定位与<0.01 g残余振动。硬件上,驱动器采用真空兼容的固态继电器替代机械接触器,全密封铝合金外壳通过CF法兰与真空腔体直连;功率器件选用低放气的SiC MOSFET,表面镀镍+派瑞林涂层,满足10⁻⁹ Torr真空度下长期运行。控制算法方面,驱动器使用模型预测转矩控制+输入整形,抑制真空机械臂的柔性振动,将末端残余振幅从±0.5 mm降至±0.05 mm。EtherCAT总线周期500 μs,分布式时钟同步精度<20 ns,配合16 kHz电流环,实现多轴协同轨迹精度<10 μm。振动监测通过三轴MEMS加速度计与电机电流频谱融合分析,可实现轴承早期故障预警,MTBF>100 000 h。能量回收功能在制动时通过双向DC/DC将机械能回馈至直流母线,节能15%,同时将制动电阻温升降低40℃。该驱动器已广泛应用于光刻机、刻蚀机、薄膜设备的晶圆传输系统,是半导体装备国产化的关键部件。北京profinet伺服驱动器VS580驱动,支持微动、准静态寻相,操作更灵活?

伺服驱动器的未来发展将聚焦于智能化与绿色化,人工智能算法的引入将使驱动器具备自学习能力,通过分析历史运行数据优化控制参数,适应不同工况下的负载特性;边缘计算功能的集成则允许驱动器在本地完成数据处理与决策,减少与上位机的通信量,提高响应速度;在绿色节能方面,宽禁带半导体材料(如 SiC、GaN)的应用将进一步降低功率器件的开关损耗与导通损耗,使驱动器效率提升至 98% 以上;无线通信技术的融入可能实现驱动器的无线参数配置与状态监控,减少布线成本;这些技术创新将推动伺服驱动器向更高效、更智能、更环保的方向发展,为工业 4.0 与智能制造提供关键动力。

伺服驱动器的安全功能在人机协作场景中至关重要,符合 SIL2 或 PLd 安全等级的驱动器内置了安全转矩关闭(STO)、安全停止 1(SS1)、安全限速(SLS)等功能,当检测到安全信号触发时,驱动器可在不切断主电源的情况下快速切断电机输出转矩,确保人员与设备安全;这些安全功能通过硬件电路实现,响应时间远快于软件控制,满足机械安全标准 EN ISO 13849 的要求;在协作机器人应用中,伺服驱动器还可配合力传感器实现碰撞检测功能,当检测到异常负载力时立即降低速度或停止运动,为操作人员提供额外安全保障,推动人机协作在工业生产中的广泛应用。伺服驱动器 VS500,适配纺织机械,收卷放卷张力恒定,品质无忧。

随着工业 4.0 与智能制造的推进,伺服驱动器正朝着智能化、网络化、集成化方向发展。智能化方面,新一代产品引入自适应控制算法,可通过机器学习自动识别电机参数与负载特性,实现参数自整定与动态性能优化;部分型号集成振动监测、寿命预测等功能,支持预防性维护。网络化方面,传统脉冲控制正逐步被工业以太网总线(如 EtherCAT、EtherNet/IP)取代,实现多轴同步控制与大数据传输,满足分布式控制系统的需求。集成化方面,“驱控一体” 成为重要趋势,即将伺服驱动功能与运动控制器集成,减少系统布线与延迟,提升整体性能。同时,节能技术也在不断突破,通过优化拓扑结构与软开关技术,伺服驱动器的能效等级已提升至 IE4 以上。未来,随着碳化硅(SiC)、氮化镓(GaN)等宽禁带半导体器件的应用,伺服驱动器将向更高功率密度、更高效率、更小体积的方向迈进,进一步拓展其在高级装备领域的应用边界。伺服驱动器 VS500,工业级品质,稳定可靠,恶劣工况也能从容应对。无锡激光切割伺服驱动器品牌

伺服驱动器哪家效率高?VS500 换刀功能适配机床,加工效率大提升!福州6 轴伺服驱动器供应商

伺服驱动器与伺服电机的匹配性直接影响系统性能,需从电气参数与机械特性两方面进行协同设计。电气上,驱动器的额定电流、峰值电流需与电机的额定参数匹配,过大可能导致成本增加,过小则无法满足负载需求;控制信号类型(脉冲、模拟量、总线)需与电机反馈方式(增量式编码器、绝对式编码器、旋转变压器)兼容,避免信号传输误差。机械上,驱动器的控制带宽需与负载惯性相适配,当负载惯性与电机转子惯性比值过大时,需通过驱动器的惯性补偿功能优化动态响应。实际应用中,通常需通过驱动器的参数调试软件,进行增益调节、共振抑制等精细校准,使电机与驱动器形成比较好协同,比较大限度发挥系统的动态性能与控制精度。福州6 轴伺服驱动器供应商