商机详情 -

福州力位控制伺服驱动器供应商

在汽车行业 ECU 生产线中,VS500 的 Profinet 总线驱动展现出强大的协同能力:ECU 生产线需多个设备(如焊接机器人、检测仪器、输送线)实时联动,Profinet 总线的高实时性确保了设备间数据传输的同步性,配合稳定的动力输出,保障了生产线的连续运行,减少因设备协同失误导致的停机。在医疗行业,其力位控制功能可用于输液设备的流量调节,通过精确控制电机转速实现输液速度的稳定输出,保障患者医治安全。从汽车制造到医疗设备,VS500 系列以稳定的性能和灵活的适配能力,成为跨行业自动化生产的可靠选择。伺服驱动器选 VS500,Modbus 通讯协议,数据传输稳定可靠!福州力位控制伺服驱动器供应商

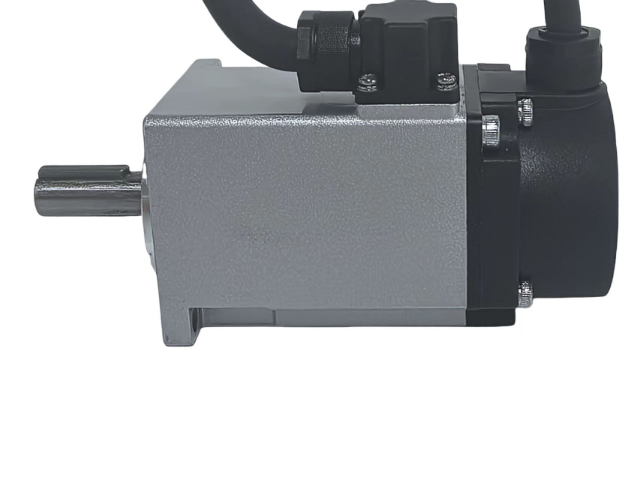

在包装行业的自动灌装设备中,VS580 直驱模组的特性转化为明显的实用价值:自动灌装需根据容器规格(如容量、高度、口径)调整灌装头的移动速度、位置和启停时机,传统伺服系统因参数调节复杂,换产时需花费大量时间调试。而 VS580 支持参数快速配置功能,操作人员可通过触摸屏直接调用预设参数模板,快速完成不同规格容器的参数切换,大幅缩短换产时间。同时,其直驱设计减少了传动部件的机械损耗,配合精确的位置控制,确保灌装头定位误差≤0.1mm,避免液体外溢或灌装不足的问题。泉州激光焊接伺服驱动器价格微纳伺服,转矩自适应陷波滤波器,抑制高频共振效果好!

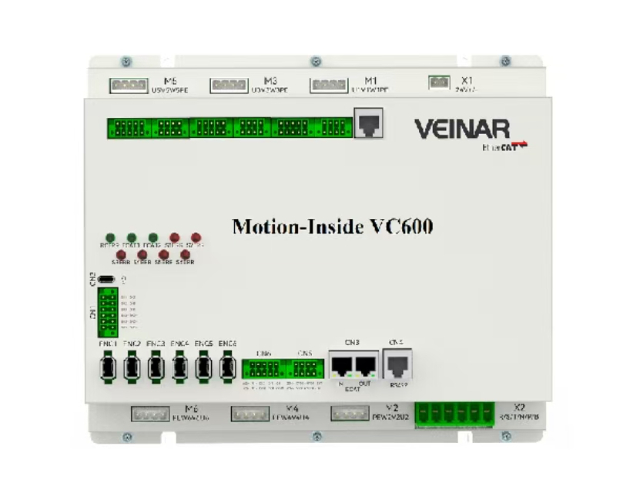

包装机:VS600的高速计数 包装机需在600包/分钟的速度下,确保每包烟支数量(20支)准确。微纳VS600伺服驱动器的多维PSO位置比较输出功能,可实时触发计数传感器,配合23位光编反馈,计数误差≤0.1‰。双芯片架构中,FPGA处理高速信号,MCU运行计数算法,即使烟支有轻微变形,仍能保证包装准确率。共用电源母线降低能耗10%,为 生产线提升20%包装效率。

陶瓷基板打孔:VS600的微进给陶瓷基板(厚度0.5mm)需打直径0.1mm微孔,微纳VS600伺服的5ms位置整定时间让钻头精细下钻,625kHz采样频率控制进给量(0.01mm/步)。转矩自适应陷波滤波器抑制钻头振动,避免孔壁开裂。EtherCAT总线与打孔机控制器协同,单小时打孔量突破10000个,为电子元件基板加工提升25%效率。

锂电叠片机:VS580直驱的高速对位在锂电叠片机中,正极片、隔膜、负极片的对齐精度需≤0.1mm。微纳VS580直驱伺服模组驱动真空吸盘,以21位磁编(50″精度)实现亚微米级定位。双芯片架构让位置环响应时间缩至5ms,配合直线位移补偿功能,即使叠片速度达120片/分钟,对齐误差仍可控制在0.05mm内。FPGA硬件电流环抑制高速启停时的抖动,确保隔膜无褶皱,为电池能量密度提升奠定基础。

3C外壳抛光:VS500伺服的低速平稳性笔记本电脑外壳的镜面抛光工序中,低速(5rpm)下的抖动会导致划痕。微纳VS500伺服的速度反馈观测器将量化误差降至比较低,配合低频抖动抑制技术,使抛光轮转速波动≤±1rpm。3300Hz电流环带宽确保转矩输出平滑,即使在曲面过渡处,压力偏差仍控制在±0.5N内。220V电压适配工厂通用电网,Modbus通信协议便于与抛光机控制系统对接,较传统方案减少40%废品率。 伺服驱动器就选 VS500,张力控制功能强大,纺织、印刷行业的理想之选;

6轴工业机器人:VS600多轴伺服的精细协作在汽车焊接车间,6轴工业机器人正以0.02mm的重复定位精度完成复杂焊缝作业。其 动力来自微纳VS600多轴伺服驱动器——通过625kHz电流环采样频率与双芯片架构(FPGA+MCU),实现3300Hz电流环带宽,让机械臂在高速摆动中仍保持稳定。EtherCAT总线250us同步周期确保六轴联动无延迟,重力补偿算法抵消关节自重影响,摩擦补偿技术消除低速卡顿。扁平化集成设计使控制柜体积缩减1/3,刹车直接输出功能省去外接继电器,为生产线节省30%安装空间。伺服驱动器 VS500,EtherCAT 总线高速通讯,多轴协同零延迟!多轴伺服驱动器选型

微纳运控双芯片架构,FPGA+高主频MCU并行计算,性能更杰出!福州力位控制伺服驱动器供应商

4轴码垛机器人:VS600B4的高效重载解决方案物流仓储的4轴码垛机器人每日需完成上万次纸箱堆叠,微纳VS600B4多轴伺服成为 驱动力。其并行计算FPGA芯片实现1.6微秒电流环响应,625kHz采样频率让机器人在承载50kg负载时,速度波动控制在±1rpm内。多轴集成设计将4个驱动单元整合为一体,共用电源母线降低能耗15%。转矩自适应陷波滤波器抑制机械臂高频共振,即便是高速升降(1.5m/s),仍能保证垛型整齐度误差≤1mm,较传统方案提升效率20%。福州力位控制伺服驱动器供应商