商机详情 -

佛山张力控制伺服驱动器推荐

4轴码垛机器人:VS600B4的高效重载解决方案物流仓储的4轴码垛机器人每日需完成上万次纸箱堆叠,微纳VS600B4多轴伺服成为 驱动力。其并行计算FPGA芯片实现1.6微秒电流环响应,625kHz采样频率让机器人在承载50kg负载时,速度波动控制在±1rpm内。多轴集成设计将4个驱动单元整合为一体,共用电源母线降低能耗15%。转矩自适应陷波滤波器抑制机械臂高频共振,即便是高速升降(1.5m/s),仍能保证垛型整齐度误差≤1mm,较传统方案提升效率20%。伺服驱动器选 VS500,双电压设计,满足不同地区用电标准!佛山张力控制伺服驱动器推荐

重力与摩擦补偿的实际应用微纳伺服驱动器的重力补偿、摩擦补偿算法,能针对性消除机械臂自重及导轨摩擦的影响。在6轴工业机器人抓取3C部件时,即使在不同姿态下,也能保证末端定位精度≤0.02mm,避免装配偏差。

模型跟踪算法的技术价值伺服驱动器模型跟踪算法使伺服系统轨迹跟随零误差,定位完成时间(<5um)小于10ms。在LED固晶机中,这种特性确保焊头精细对准焊盘,即使高速运行,随动误差也可忽略,提升产品良率。

伺服驱动器的定制化能力除标准产品外,微纳可提供定制伺服,如VS101智能电批、VS160微型低压伺服等。在3C行业的特殊设备中,如微小部件装配机,定制化伺服能适配狭小空间,满足低压低功耗需求。 苏州3D打印机直线电机伺服驱动器微纳伺服产品,电流环采样频率625kHz,响应速度够快吗?

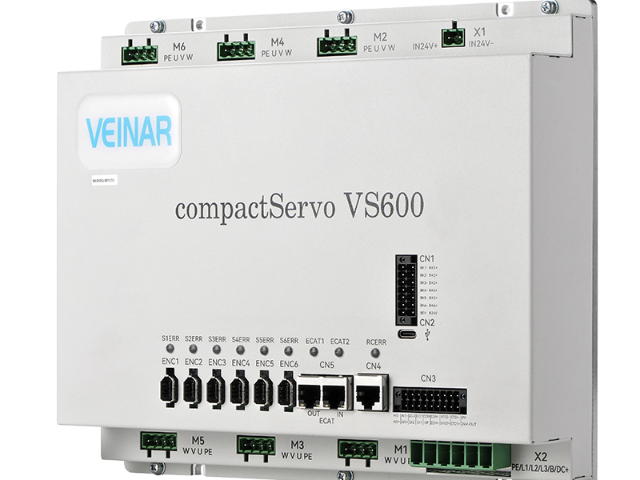

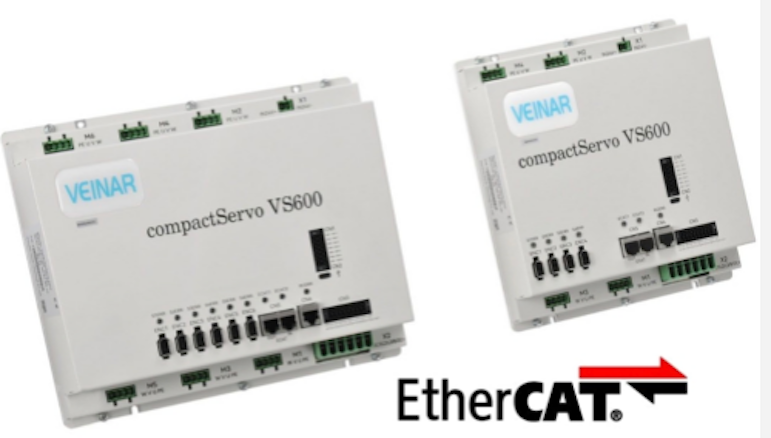

VS600 多轴伺服的 V3M 电机功率范围 0.05-7.5kW(40#、60#、80#、130#、180#),具备多维 PSO 实时输出功能,能精确控制动作时机。其整体性能稳定,适配多种工业场景。在锂电行业的极片裁切设备中,可精确控制裁切的时间和位置,确保极片裁切的精度,提升极片的合格率,满足锂电池生产对精度和效率的需求。VS600 多轴伺服共用输入电源,接线简单,整体参数可导入导出,方便调试,多轴集成后体积减小,节省安装空间。其 EtherCAT 总线控制同步性好,比较高同步周期 250us。在多条生产线的设备调试中,能缩短调试时间,提高投产效率,同时节省安装空间,适配工厂生产线紧凑的布局需求,保障生产线的高效运行。

6轴工业机器人:VS600多轴伺服的精细协作在汽车焊接车间,6轴工业机器人正以0.02mm的重复定位精度完成复杂焊缝作业。其 动力来自微纳VS600多轴伺服驱动器——通过625kHz电流环采样频率与双芯片架构(FPGA+MCU),实现3300Hz电流环带宽,让机械臂在高速摆动中仍保持稳定。EtherCAT总线250us同步周期确保六轴联动无延迟,重力补偿算法抵消关节自重影响,摩擦补偿技术消除低速卡顿。扁平化集成设计使控制柜体积缩减1/3,刹车直接输出功能省去外接继电器,为生产线节省30%安装空间。伺服驱动器 VS500,VM/V3M 电机组合,0.05-7.5kW 功率任选,动力十足;

光伏板边框安装:VS600B4的四轴联动光伏板边框四角同时拧紧(M6螺丝)需四轴同步,微纳VS600B4多轴伺服驱动器通过EtherCAT总线实现250us同步,确保四角拧紧力矩(30N・m)偏差≤0.5N・m。双芯片架构中,FPGA处理实时信号,MCU协调四轴动作,避免边框变形。重力补偿算法抵消机械臂自重,使拧紧过程中边框平面度误差≤0.1mm,较传统单轴方案提升效率30%。

手机外壳曲面CNC加工:VS580直驱伺服的微米级控形3C行业的手机外壳曲面加工中,0.01mm的尺寸偏差就会导致后续装配卡顿。微纳VS580直驱伺服模组以25位光编(校正后重复精度20″)配合激光干涉仪1000点补偿,将切割轨迹误差控制在0.005mm内。其3300Hz电流环带宽与FPGA硬件电流环,让高速旋转的金刚石刀具(30000rpm)在曲面拐角处仍保持稳定,转矩自适应陷波滤波器抑制高频振动,避免铝合金外壳出现划痕。相较于传统丝杆传动,直驱结构省去中间环节,使加工效率提升40%,曲面合格率从88%跃升至99.5%。 伺服驱动器 VS500,电机编码灵活配,适配多种应用场景,超省心;佛山激光切割伺服驱动器供应商

VS600多轴伺服,龙门同步补偿功能,同步误差降至10um级;佛山张力控制伺服驱动器推荐

智能手表屏幕贴合:VS500伺服的压力闭环控制智能手表OLED屏幕与中框贴合时,0.1N的压力波动就会产生气泡。微纳VS500通用伺服以转矩自适应陷波滤波器为 ,将贴合压力波动控制在±0.03N内。17位磁编反馈确保压头移动速度(5mm/s)平稳,速度波动≤±1rpm,避免柔性屏幕出现褶皱。脉冲+Modbus控制方式适配贴合机PLC,220V电压无需额外供电改造,通过来料检测与整机测试的严苛验证,连续8小时满负荷运行无故障,使屏幕贴合气泡不良率从15%降至0.3%。佛山张力控制伺服驱动器推荐