商机详情 -

湖南碳纤维高温碳化炉制造厂家

高温碳化炉处理含氟废弃物的特殊工艺:含氟废弃物(如废旧氟橡胶、含氟树脂)的处理是环保难题,高温碳化炉需采用特殊工艺应对。在碳化过程中,含氟废弃物在 600 - 800℃分解产生氟化氢(HF)等有害气体。为防止 HF 腐蚀设备和污染环境,炉体采用双层镍基合金内衬,其耐腐蚀性是普通不锈钢的 5 倍。同时,在尾气处理环节,先通过急冷装置将气体温度从 800℃降至 200℃以下,抑制二噁英等副产物生成;再利用氢氧化钙喷淋塔中和 HF,使其转化为氟化钙沉淀。经检测,处理后尾气中 HF 含量低于 10mg/m³,达到 GB 16297 - 1996 排放标准。碳化后的固体残渣经进一步处理,可作为建筑材料的添加剂使用。高温碳化炉在科研实验中,为炭材料研究提供有力工具 。湖南碳纤维高温碳化炉制造厂家

高温碳化炉的安全防护与应急系统:高温碳化炉工作在高温、易燃气体环境下,安全防护系统至关重要。设备配备了多重安全机制:压力保护方面,当炉内压力超过设定值的 1.2 倍时,防爆片自动破裂泄压,同时切断加热电源;可燃气体监测系统采用红外传感器,可实时检测甲烷、一氧化碳等气体浓度,当达到爆--下限的 20% 时,立即启动声光报警并开启通风装置;温度异常保护通过双冗余热电偶实时监测,当温差超过 10℃时,系统自动启动应急降温程序。此外,炉体采用双层防火结构,内层耐高温陶瓷纤维,外层钢板夹层填充防火材料,可承受 1000℃以上高温达 30 分钟,为人员和设备安全提供全方面保障。湖南碳纤维高温碳化炉制造厂家钨粉碳化工艺依赖高温碳化炉的均匀热场,游离碳含量可控制在0.5%以内。

高温碳化炉在碳纳米管生长中的应用:碳纳米管具有优异的力学、电学和热学性能,高温碳化炉是制备碳纳米管的重要设备。在化学气相沉积(CVD)法制备碳纳米管过程中,将含有碳源(如甲烷、乙炔)、催化剂(如铁、钴、镍)和载气(如氩气、氢气)的混合气体通入高温碳化炉内。炉温控制在 700 - 1000℃,催化剂颗粒在高温下吸附碳源分子,分解后碳原子在催化剂表面沉积并生长成碳纳米管。通过调节炉内温度、气体流量和反应时间,可控制碳纳米管的直径、长度和纯度。新型高温碳化炉配备的等离子体辅助系统,可提高气体的活化程度,促进碳纳米管的快速生长,使生产效率提高 30% - 50%,为碳纳米管的大规模生产提供了技术支持。

高温碳化炉的温度控制系统优化:温度控制是高温碳化炉工艺的重要,优化温度控制系统可提高产品质量和生产效率。传统的温度控制系统多采用简单的 PID 控制算法,存在响应速度慢、超调量大等问题。新型温度控制系统引入模糊控制、神经网络等智能控制算法,能够根据工艺要求和炉内温度变化情况,自动调整控制参数,实现更准确的温度控制。同时,采用多传感器融合技术,将热电偶、红外测温仪等多种温度传感器的数据进行融合处理,提高温度测量的准确性和可靠性。此外,系统还具备温度曲线优化功能,可根据不同的原料和工艺要求,自动生成好的升温、保温和降温曲线,确保碳化过程在好的条件下进行。高温碳化炉在炭纳米管制备中发挥重要作用 。

高温碳化炉的热场均匀性优化技术:高温碳化炉的热场均匀性直接影响碳化产物的品质一致性。传统碳化炉常因加热元件分布不均、炉体结构设计缺陷等问题,导致内部温差较大。新型高温碳化炉采用多区单独控温与智能热场补偿技术,通过在炉体内部设置多个温区,每个温区配备单独的加热元件和温度传感器,实时监测并反馈温度数据。基于 PID 控制算法,系统可自动调节各温区功率,使炉内温差控制在 ±3℃以内。此外,炉体内部的导流板设计能优化热气流分布,配合耐高温隔热材料,有效减少热量散失,进一步提升热场均匀性。在碳纤维碳化过程中,均匀的热场能保证纤维各部位碳化程度一致,明显提高产品力学性能,降低次品率。碳纤维增强复合材料的制备需在高温碳化炉中完成预氧化和碳化两阶段处理。湖南碳纤维高温碳化炉制造厂家

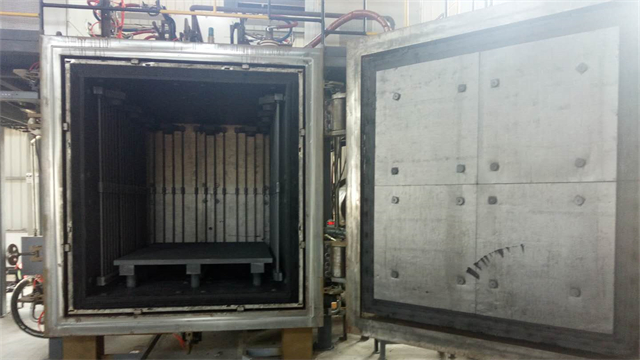

瞧!那台高温碳化炉正在进行秸秆碳化作业,生产环保炭制品 !湖南碳纤维高温碳化炉制造厂家

高温碳化炉在月球土壤模拟实验中的应用:模拟月球环境下的物质处理为高温碳化炉开辟了新应用场景。月球土壤(月壤)富含硅、铁、钛等元素,在地球实验室中,需通过高温碳化炉模拟月面 1600℃极端温度环境。设备采用全封闭真空舱体,内置惰性气体循环系统,可模拟月壤在无氧、高辐射条件下的热解过程。研究人员将模拟月壤与碳源混合后置于炉内,通过控制温度梯度,实现月壤中金属元素的还原提取。实验表明,在 1800℃持续保温 4 小时后,铁元素提取率可达 75%,为未来月球基地资源原位利用提供技术支撑。该应用对炉体耐高温、抗辐射性能提出严苛要求,推动了碳化炉材料与结构设计的创新。湖南碳纤维高温碳化炉制造厂家