商机详情 -

梅州电子线束加工

线束加工-压接工艺是将导线与端子紧密结合的重要工艺过程。在进行压接前,同样需要备齐相应的材料,并对压接设备进行精细调试。首先制作首件,使用千分尺等精密量具对压接高度、压接宽度等关键参数进行精确测量,确保首件质量符合要求。在批量生产过程中,操作人员要 100% 地对压接质量进行自检,重点检查是否有 R 角、芯线及绝缘皮的可见范围是否在公差范围内、芯线压着部位及绝缘皮压着部位是否有损伤以及压接扭曲度是否符合标准等。只有每一个压接点都满足质量要求,才能保证线束整体的电气性能和机械性能。线束加工的裁线工序,这是线束加工的起始环节,捷福欣十分重视。梅州电子线束加工

导线剥离是线束加工中较为精细的一步操作。其目的在于去除导线外部的绝缘层,为后续与终端接头或插座的连接创造条件。操作人员需熟练使用剥线钳和切线刀等工具,严格按照工艺要求控制剥离的长度和精度。若剥离长度过短,可能导致连接不牢固;剥离过长,则容易引发短路风险。同时,要确保剥离过程中导线的金属部分不受损伤,保持表面的光滑整洁,避免出现划伤、毛刺等情况,因为这些瑕疵可能会影响导线的导电性能,甚至在使用过程中引发安全隐患。网络接口汽车线束加工线束加工的裁线后需将线材整齐整理,50 条 / 扎并贴标识,便于后续取用。

公司严格按照设计图纸的要求选取和采购原材料,主要包括导线、连接件、套管、绝缘胶布等。对于导线,会根据线束的用途、电流强度和工作环境等因素,选择合适的导线类型,如单股线、多股线、同轴线或光纤等,并确定导线的截面积、长度、颜色等规格。同时,选择导电性能好、耐腐蚀、抗氧化、易于加工和焊接的导体材料,如品质上乘的铜材。在采购过程中,与有良好信誉和经验的供应商合作,确保原材料的质量和供应稳定性。原材料到货后,进行严格的分类、清点和储存,以便后续加工使用。

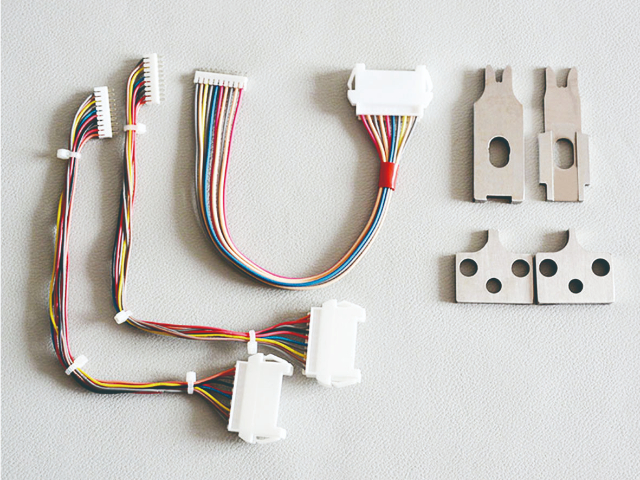

线束加工连接导线与连接器是重点环节。压接较为常用,通过压接机依据导线与端子规格,调整压接压力等参数,使端子与导线紧密结合,接触电阻小且机械强度高。焊接连接如锡焊、超声波焊接,能提供更高电气可靠性与机械强度,但对工艺要求更高。组装过程中,将连接好的部件依设计组装成线束,用扎带、缠绕管整理捆扎,让线束整齐有序。再用绝缘胶带、热缩管对连接点与裸露导线包裹绝缘,恶劣环境下使用的线束,还会添加防护套管增强防护。严格的质检是保障。外观检查线束有无破损、连接是否牢固;电气性能测试包括导通、绝缘电阻、耐压测试;机械性能测试模拟实际受力,检测抗拉、耐弯曲性能。只有通过全部质检的线束,才能进入包装出厂环节,为各类设备稳定运行提供坚实保障。线束加工的电子设备线束注重绝缘材料的柔软性与薄厚均匀性。

电性检测保障线束电气性能

电性检测是线束加工质量控制的关键环节,通过标准线材测试机对线束的耐压、阻抗、短断路等性能进行多方面检测。耐压测试模拟线束在高压环境下的工作状态,检验其绝缘性能是否达标,防止出现漏电、击穿等安全隐患。阻抗测试测量导线的电阻值,确保信号传输过程中的损耗在合理范围内,保障信号完整性。短断路检测则能及时发现线束中是否存在线路短路或断路情况,避免电子设备出现故障。只有通过严格电性检测的线束,才能进入下一环节,为产品的电气性能与安全性提供坚实保障,是线束加工质量管控不可或缺的步骤。 线束加工如同人体的神经系统,负责传输各种信号与电力。线束加工定制厂家

每道线束加工工序后,都有严格检验,确保无质量问题流入下一环。梅州电子线束加工

随着环保理念的深入人心,线束加工行业也在积极响应环保要求。在材料选择方面,越来越多的企业倾向于使用环保型材料,如可降解的绝缘套管、无铅的端子等,以减少对环境的污染。在生产过程中,通过优化工艺流程,提高材料的利用率,减少废料的产生。对于生产过程中产生的废料,企业会进行分类回收和妥善处理,尽可能实现资源的循环利用。此外,一些企业还在积极探索更加环保的生产技术和工艺,致力于实现绿色生产,为保护环境贡献力量。梅州电子线束加工