商机详情 -

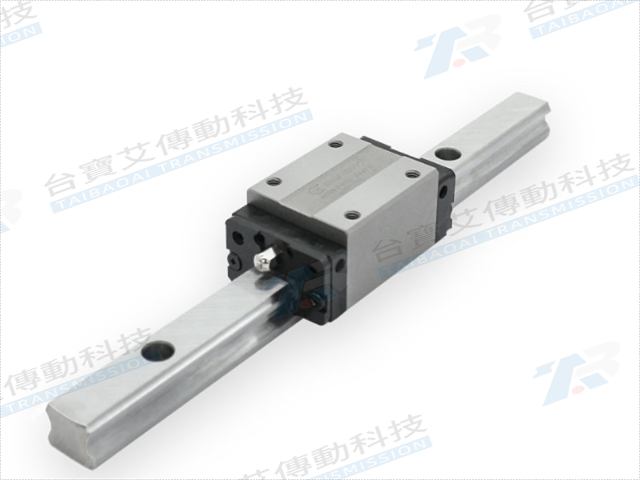

深圳3C设备导轨滑块

在锻造机械、冲压设备等存在强烈冲击载荷的工作环境中,台宝艾机械导轨通过抗震缓冲结构设计,有效降低冲击对设备精度的影响。导轨滑块内部采用弹性缓冲元件,如橡胶减震垫和弹簧阻尼器,可吸收高达 80% 的冲击能量,将冲击产生的瞬间加速度峰值降低至原有的 1/5。导轨的安装底座采用柔性连接设计,通过调整连接螺栓的预紧力和弹性垫片的压缩量,实现对不同冲击频率和强度的适应性调节。在汽车零部件冲压生产线中,应用该抗震设计的导轨,即使在每分钟 60 次冲压频率、单次冲击力达 500kN 的工况下,仍能保持工作台的位移偏差在 ±0.05mm 以内,确保冲压模具的对位精度,减少废品率,提高生产效率。高碳铬轴承钢材质,淬火后 HRC60 - 62,耐磨抗疲劳,适配机床重载。深圳3C设备导轨滑块

在机械加工领域,不同工况对导轨润滑要求差异明显,深圳市台宝艾传动科技有限公司研发的自适应润滑调控技术,能精确匹配复杂工况需求。该技术通过压力传感器、温度传感器实时监测导轨的负载、温度与运动速度数据,经智能算法计算后,自动调节润滑油的供给量与频率。在重型机床的连续切削加工中,当切削负载增大、温度升高时,系统可将润滑油流量提升 30%,确保润滑膜厚度稳定在 2-3μm,有效降低摩擦系数与磨损率;而在轻载低速的半导体晶圆搬运设备中,润滑油流量自动减少,避免因润滑过量造成污染。实际应用数据显示,该技术使导轨在复杂工况下的综合寿命延长 40%,同时降低润滑油消耗 25%,为企业节省维护成本与资源消耗。广州玻璃机械导轨安装定制强度更高的合金导轨,承压抗蚀,满足深海探测机械特殊需求。

机械导轨在运行过程中产生的噪音会影响工作环境和操作人员的身心健康,台宝艾高度重视导轨的噪音控制。通过优化导轨的结构设计,如采用圆弧沟槽形状、合理调整钢球直径和数量等,减少钢球与导轨沟槽之间的碰撞和摩擦,降低噪音产生。同时,在滑块内部采用特殊的保持架设计,如尼龙保持架或树脂保持架,具有良好的减震和降噪效果。此外,还对导轨的表面进行精细加工,提高表面光洁度,降低摩擦系数,减少噪音。经过测试,台宝艾机械导轨在高速运行时的噪音值可控制在 65dB 以下,相比传统导轨降低了 10 - 15dB,为操作人员创造了更加安静、舒适的工作环境。在一些对噪音要求严格的场所,如实验室、医院等,台宝艾机械导轨的低噪音特性得到了广泛应用和认可。

为方便机械设备的升级改造和导轨的快速更换,台宝艾机械导轨设计了标准化的快速更换接口。导轨的安装孔位、尺寸公差、连接方式均采用统一标准,并且配备快速锁紧机构,可在 10 分钟内完成导轨的拆卸和安装,相比传统方式效率提升 80%。快速更换接口还具有自定位功能,通过定位销和导向槽的配合,确保新导轨安装后与原有设备的精度匹配,无需重新进行复杂的校准调试。在电子制造企业的设备升级过程中,使用该快速更换接口的导轨,可使生产线停机时间从原来的 1 天缩短至 2 小时,极大地减少了设备升级对生产的影响,提高企业的市场响应速度。集成智能组件,数据上云分析,实现导轨与工业 4.0 系统互联。

台宝艾机械导轨的负载能力经过精确计算和测试,能够与各种机械系统实现良好匹配。在设计阶段,工程师会根据机械的工作负载、运动速度、加速度等参数,运用专业的力学分析软件,对导轨的承载能力进行评估和优化。例如,在大型龙门加工中心中,工作台和工件的总重量可达数吨,且在加工过程中还会受到切削力的作用,此时需要选用重载型机械导轨。台宝艾的重载导轨通过加大导轨截面尺寸、增加钢球直径和数量等方式,可将额定动载荷提升至 500kN 以上,能够轻松承受巨大的负载,保证龙门加工中心的稳定运行。同时,导轨的选型还会考虑机械的安装空间、运动精度等因素,确保导轨在满足负载要求的前提下,能够与机械系统完美契合,发挥更佳性能。微小型丝杆导轨,宽度为 15mm,纳米级精度,适配 3C 电子精密装配设备。深圳3C设备导轨副

双线轨支撑丝杆导轨,增强侧向刚性,适合高速重载自动化生产线的稳定运行。深圳3C设备导轨滑块

针对半导体检测设备、电子显微镜等精密仪器对导轨表面粗糙度的严苛要求,台宝艾采用纳米级表面抛光工艺。通过磁流变抛光和离子束抛光技术,将导轨表面粗糙度降低至 Ra≤0.01μm,使导轨表面达到镜面效果。这种超光滑的表面有效减少了滑块与导轨之间的摩擦阻力,摩擦系数低至 0.002 - 0.003,在精密仪器的微小位移运动中,能够实现 0.1μm 级的精确定位。同时,纳米级抛光表面还增强了导轨的抗粘附性能,防止灰尘、微小颗粒附着,保持导轨清洁,满足半导体洁净室对设备的无尘要求。在原子力显微镜的样品移动平台中,使用该工艺处理的导轨,确保探针与样品表面的距离控制精度达到亚纳米级,为科学研究提供可靠的运动基础。深圳3C设备导轨滑块