商机详情 -

广东半导体机械滚珠丝杆加工

自适应预紧力机床滚珠丝杆:动态优化传动性能不同加工工况对丝杆预紧力需求不同,而传统固定预紧方式难以兼顾效率与精度。自适应预紧力机床滚珠丝杆内置压力传感器与电动预紧螺母,通过 PLC 控制系统实时监测负载变化。当机床进行粗加工时,系统自动降低预紧力,减少摩擦阻力,提高进给速度;精加工时则增大预紧力,保证定位精度。在汽车发动机缸体加工中,该丝杆使粗精加工效率综合提升 20%,同时满足了缸孔 ±0.01mm 的尺寸公差要求。

碳纤维增强树脂基复合材料机床滚珠丝杆,重量减轻 35%,转动惯量小,响应速度更快。广东半导体机械滚珠丝杆加工

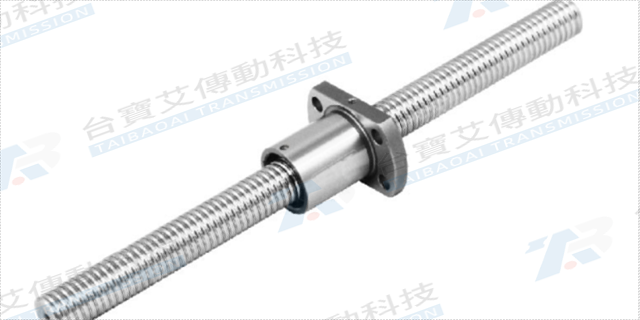

滚珠丝杆的抗电磁干扰设计与特殊机械应用:在存在电磁干扰的半导体设备(如离子注入机、磁控溅射设备)中,台宝艾滚珠丝杆采用抗干扰解决方案。丝杆轴体使用非磁性不锈钢(如 AISI 316L,磁导率 μ≤1.05),避免磁场影响丝杆运转;螺母内部的电子元件采用屏蔽设计,抗干扰等级达 EN 61000-6-3,可承受 10V/m 的射频干扰。在机械行业的伺服驱动系统中,丝杆配合绝缘轴承(内圈镀陶瓷层,绝缘电阻≥100MΩ),防止轴电流导致的滚珠点蚀,延长使用寿命至普通丝杆的 2 倍以上,保障设备长期可靠运行。佛山进口滚珠丝杆传动玻璃加工机械的工作台移动系统常采用滚珠丝杆提高定位精度。

传统单循环滚珠丝杆在高速运行时,滚珠循环易出现卡顿,影响传动效率和精度。新型双循环反向器机床滚珠丝杆通过创新设计,在螺母内部设置两个单独的滚珠循环通道。当丝杆旋转时,滚珠在两个通道内交替循环,有效分散了滚珠所受压力,降低了滚珠与滚道之间的摩擦阻力。这种设计使丝杆的传动效率提升至 92% 以上,相比单循环丝杆提高了 15%。同时,双循环结构减少了滚珠之间的相互碰撞,运行更加平稳,定位精度可达 ±0.003mm,重复定位精度≤±0.001mm。在精密模具加工机床中应用该滚珠丝杆,可使模具表面粗糙度 Ra 值降低至 0.4μm,明显提升了加工质量。

传统机床滚珠丝杆设计往往依赖经验,难以实现结构强度与性能的平衡。借助有限元分析技术,工程师可对机床滚珠丝杆进行多方位的优化设计。通过建立精确的三维模型,模拟丝杆在不同工况下的受力情况,包括轴向力、径向力、扭矩以及热应力等,分析其应力分布和变形情况。根据分析结果,对丝杆的结构参数进行调整,如优化螺纹牙型、改变丝杆直径和长度比例、调整螺母结构等,使丝杆在满足强度要求的前提下,大限度地提高刚性和传动效率。经实际验证,采用有限元优化设计的机床滚珠丝杆,其承载能力提高了 20%,而重量增加了 5%,实现了结构强度与性能的完美平衡,为机床的轻量化设计和性能提升提供了有力支持。自动化焊接设备的焊枪移动机构常使用滚珠丝杆。

为进一步提升机床加工精度,全闭环控制机床滚珠丝杆将位置检测装置直接安装在工作台上,形成完整的闭环控制系统。通过高精度光栅尺实时检测工作台的实际位置,并将数据反馈给数控系统,数控系统将实际位置与指令位置进行比较,计算出误差值,然后通过伺服电机对滚珠丝杆进行实时补偿调整。这种控制方式能够有效消除丝杆螺距误差、反向间隙以及机床热变形等因素对加工精度的影响。在高精度坐标镗床中应用全闭环控制机床滚珠丝杆,其定位精度可达 ±0.0005mm,重复定位精度≤±0.0002mm,实现了微米级甚至亚微米级的加工精度,满足了航空航天、等制造领域对零件加工精度的严苛要求。台宝艾滚珠丝杆防爬行技术,确保低速 0.1mm/s 平稳运行,无位移波动。上海TBI滚珠丝杆价格

滚珠丝杆的预加载荷可以改善其动态响应特性。广东半导体机械滚珠丝杆加工

响应半导体与机械行业的环保要求,台宝艾滚珠丝杆采用绿色制造工艺。热处理工序使用真空淬火(无油烟排放),能耗较传统盐浴淬火降低 40%;包装材料采用可降解塑料(降解率≥90%),减少白色污染。丝杆润滑脂采用生物基合成油(如聚 α- 烯烃 PAO),废弃后可自然降解,符合欧盟 REACH 法规(SVHC 清单物质≤0.1%)。在机械行业的节能评估中,该丝杆的摩擦功耗较传统梯形丝杠降低 60% 以上,助力整机厂商满足 ISO 14001 环境管理体系要求,推动行业绿色转型。广东半导体机械滚珠丝杆加工