商机详情 -

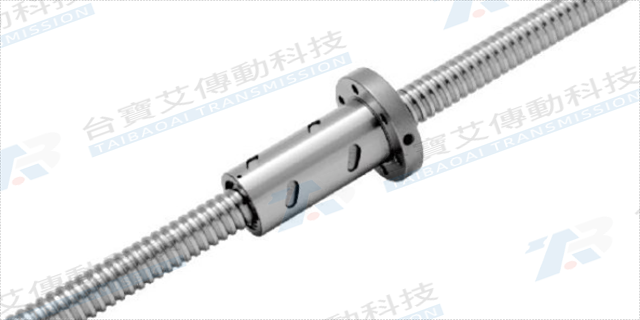

广州冷轧滚珠丝杆导程

自适应预紧力机床滚珠丝杆:动态优化传动性能不同加工工况对丝杆预紧力需求不同,而传统固定预紧方式难以兼顾效率与精度。自适应预紧力机床滚珠丝杆内置压力传感器与电动预紧螺母,通过 PLC 控制系统实时监测负载变化。当机床进行粗加工时,系统自动降低预紧力,减少摩擦阻力,提高进给速度;精加工时则增大预紧力,保证定位精度。在汽车发动机缸体加工中,该丝杆使粗精加工效率综合提升 20%,同时满足了缸孔 ±0.01mm 的尺寸公差要求。

梯度材料制造机床滚珠丝杆,表层高硬耐磨,芯部强韧,综合性能明显提升。广州冷轧滚珠丝杆导程

随着机械行业设备向大型化、重载化发展,台宝艾研发多丝杆同步控制技术,满足宽幅工作台、重型负载的传动需求。在大型龙门加工中心中,通过双丝杆或四丝杆同步驱动工作台,采用高精度光栅尺实时反馈位置信息,配合伺服驱动器的交叉耦合控制算法,将多丝杆的位置偏差控制在 ±5μm 以内。当工作台负载达 5 吨时,多丝杆协同工作可确保运动平稳性,速度波动小于 ±3%。在半导体行业的大型真空镀膜设备中,四组滚珠丝杆同步驱动镀膜腔室的升降机构,实现升降速度 200mm/min,且各丝杆受力均匀性偏差≤2%,避免因偏载导致的丝杆损坏,保障设备长时间稳定运行,提升半导体镀膜工艺的一致性与良率 。江苏陶瓷机械滚珠丝杆支撑座注塑机的模板开合机构会用到大直径滚珠丝杆。

滚珠丝杆的材料技术与半导体环境兼容性针对半导体行业的腐蚀性气体环境(如 Cl₂、NF₃),台宝艾滚珠丝杆可选配 316L 不锈钢材质,经电解抛光处理后表面粗糙度 Ra≤0.2μm,盐雾测试(NSS)1000 小时无锈蚀。螺母内部采用氟橡胶密封圈(Viton 材质),耐温范围 - 20℃至 + 200℃,在半导体刻蚀设备的高温(150℃)工况中仍能保持密封性能,防止工艺气体渗入丝杆副。材料出气率经测试≤1×10⁻⁹Pa・m³/s,满足半导体真空腔室 10⁻⁶Pa 级的高真空要求,避免材料挥发污染制程。

随着机床行业对节能和高速性能的追求,机床滚珠丝杆的轻量化设计成为重要发展方向。通过采用新型材料和优化结构设计,实现滚珠丝杆的轻量化。在材料方面,选用强度较高的铝合金或碳纤维复合材料替代部分钢制部件,在保证强度的前提下,大幅减轻丝杆的重量。例如,采用碳纤维复合材料制造的丝杆螺母,重量可比传统钢制螺母减轻 40% 以上。在结构设计上,采用中空结构、薄壁设计等方式,减少材料的使用量。轻量化设计不仅降低了丝杆的转动惯量,使机床的响应速度更快,能够实现更高的加速度和速度;同时,也减少了电机的负载,降低了能耗。经测试,采用轻量化设计的机床滚珠丝杆,使机床的能耗降低了 15% - 20%,加工效率提高了 10% - 15%,为机床的节能增效和绿色制造提供了技术支持。安装滚珠丝杆时,要保证其同轴度和垂直度。

台宝艾为滚珠丝杆设计长效润滑方案,在机械行业常规工况下采用锂基脂(NLGI 2 级)润滑,润滑周期可达 8000 小时;高速场景(线速度>100mm/s)则配置油气润滑系统,通过微量油雾(0.01-0.03ml/h)实现持续润滑,避免传统油脂在高速下的结块问题。在半导体设备的晶圆传输机械臂中,这种润滑系统可减少停机维护时间 40% 以上,同时采用食品级润滑脂(NSF H1 级)满足洁净室要求,防止润滑剂污染晶圆。密封结构采用双唇口设计,防尘等级达 IP65,有效阻隔机械加工中的粉尘与冷却液。滚珠丝杆的维护保养对保证设备长期稳定运行起着重要作用。中国台湾进口滚珠丝杆支撑座

形状记忆合金温控机床滚珠丝杆,自动调节预紧力,应对温度变化保持精度稳定。广州冷轧滚珠丝杆导程

滚珠丝杆的智能化监测与工业 4.0 集成为适配半导体与机械行业的智能化趋势,台宝艾滚珠丝杆可集成传感器模块。内置温度传感器(精度 ±1℃)、位移传感器(分辨率 0.1μm),通过工业以太网(如 EtherCAT)将数据传输至云端平台,实现丝杆状态的实时监控(如温度曲线、磨损趋势)。在半导体智能工厂中,该监测系统可与 MES 系统联动,当丝杆温度超过阈值时自动切换备用设备,避免产线停摆。数据接口支持 OPC UA、MQTT 等协议,无缝集成至工业 4.0 系统,为预测性维护提供数据支撑,将丝杆维护成本降低 25% 以上。广州冷轧滚珠丝杆导程