商机详情 -

水冷铜散热器厂家

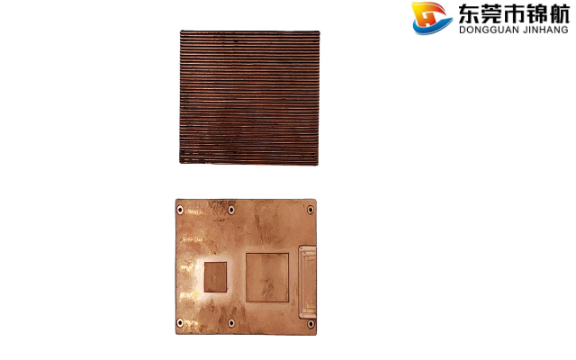

锦航五金的电力电子铜散热器,采用液冷式结构,铜制流道采用精密加工工艺,通道直径 2mm,热交换效率达 95% 以上,可将 IGBT 模块温度稳定控制在 80℃以内;在耐候性上,散热器外壳采用不锈钢材质,内部铜制流道采用电镀镍处理,耐盐雾性能达 2000 小时,可抵御户外恶劣环境侵蚀;在控制上,集成流量与温度传感器,可实时监控散热系统运行状态,确保可靠性。实测数据显示,搭载该铜散热器的光伏逆变器,年停机时间减少至 10 小时以下,发电效率提升 3%-5%,为光伏电站带来明显的经济效益。铲齿散热器材质耐腐蚀,不会受到化学物质的影响。水冷铜散热器厂家

在现代电子设备中,散热问题一直是影响设备性能和寿命的关键因素之一。铜散热器,作为高效散热解决方案的重要组成部分,凭借其出色的导热性能和稳定的物理特性,在众多领域发挥着不可替代的作用。一、铜散热器的主要作用高效散热:铜是一种优良的导热材料,其热导率远高于许多其他金属,如铝和钢。这意味着铜散热器能迅速将热量从热源(如CPU、GPU等)传导至散热片表面,再通过风扇或自然对流将热量散发到空气中,有效防止设备过热。保护元件:持续高温会加速电子元件的老化,缩短设备寿命。铜散热器通过有效散热,确保电子元件工作在安全温度范围内,延长设备整体使用寿命。提升性能:良好的散热条件允许设备在高负载下稳定运行,避免因过热导致的性能下降或自动降频,从而充分发挥硬件潜能。铝型材铜散热器材质配合使用高散热材料的散热器能够持续降低硬件的发热量。

铜散热器与散热风扇的匹配设计至关重要。通过风量-风压曲线匹配,当风扇静压为200Pa时,搭配间距2mm的铜鳍片,可实现比较好散热效果。实测数据显示,该组合在CPU满载时,温度比不匹配方案降低7℃,且风扇转速降低15%,延长风扇寿命。铜散热器的热膨胀系数(17×10⁻⁶/℃)需与热源材料匹配。在IGBT模块封装中,采用钼铜(Mo-Cu)过渡层,其热膨胀系数(8×10⁻⁶/℃)介于铜与硅之间,可将热应力降低60%,避免芯片开裂,提升模块可靠性。

新能源汽车的 “三电” 系统对铜散热器的性能和可靠性提出了严苛要求。在电池热管理系统中,微通道铜扁管散热器被广泛应用,其内径 0.8-1.2mm,通过精密加工形成大量微小通道,极大地增加了冷却液与管壁的接触面积,提高了换热效率。配合冷却液的相变潜热,可将电池组的温度差控制在 ±2℃以内,确保电池组各单体的一致性,提升电池的充放电性能和使用寿命。在驱动电机散热方面,油冷铜套采用螺旋流道设计,在 0.5MPa 的油压下,能够实现高效的湍流换热,使电机的工作效率提升 2-3%,减少能量损耗。铲齿散热器的压降小,能够保证流体的流通性。

铜散热器的表面处理工艺对其性能和使用寿命有着重要影响。化学镀镍磷(Ni-P)涂层是常见的表面处理方式之一,能够在铜表面形成一层均匀致密的保护层,使铜的表面硬度从 HV80 提升至 HV500 以上,同时增强其耐盐雾腐蚀能力,经过化学镀镍磷处理的铜散热器,在盐雾测试中可耐受 1000 小时以上不出现腐蚀现象。阳极氧化处理则可以在铜表面形成纳米级多孔结构,增加表面粗糙度,从而提升空气侧的对流换热系数,实验数据显示,经阳极氧化处理后,铜散热器的对流换热系数可提高 15-20%,进一步增强散热效果。装配散热器时,要注意恰当地使用硅脂,以提高散热效果。广东光学铜散热器

铲齿散热器适用于各种工业、农业和家庭设备。水冷铜散热器厂家

铜散热器的回收再利用符合绿色制造理念。废铜的再生利用率高达95%,通过火法冶金技术,可将废旧散热器中的铜纯度恢复至99.99%。回收过程中产生的锌、镍等金属可同步提取,实现资源循环。某大型电子厂数据显示,采用铜散热器回收体系后,原材料成本降低18%,碳排放减少23%,践行循环经济模式。医疗设备散热对铜散热器提出特殊要求。CT扫描仪的球管散热采用水冷铜靶盘,表面镀钨(W)层增强耐磨性,在120kV、500mA的工作条件下,可将靶盘温度控制在200℃以内,延长使用寿命至10万小时。MRI设备的超导磁体冷却,使用无氧铜编织带连接制冷机,接触电阻<1mΩ,确保低温环境下的热传导效率。水冷铜散热器厂家