商机详情 -

松江区什么是LED失效分析案例

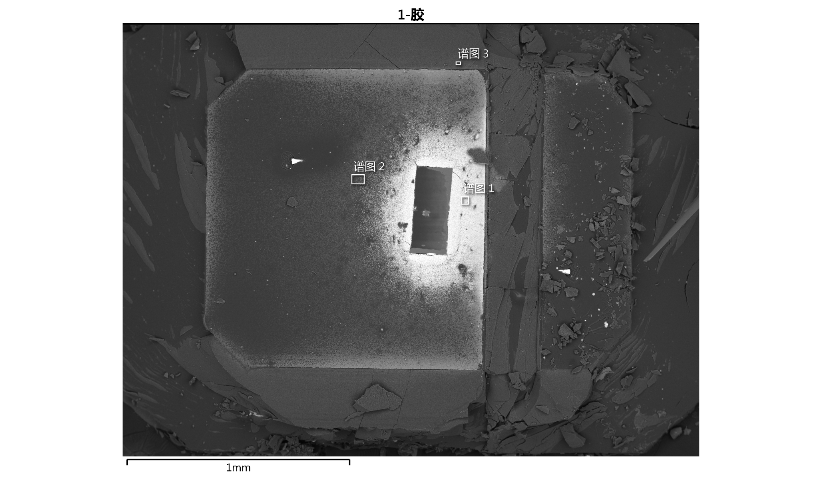

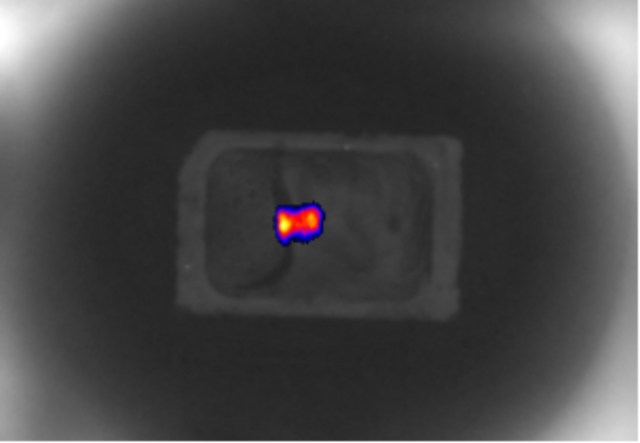

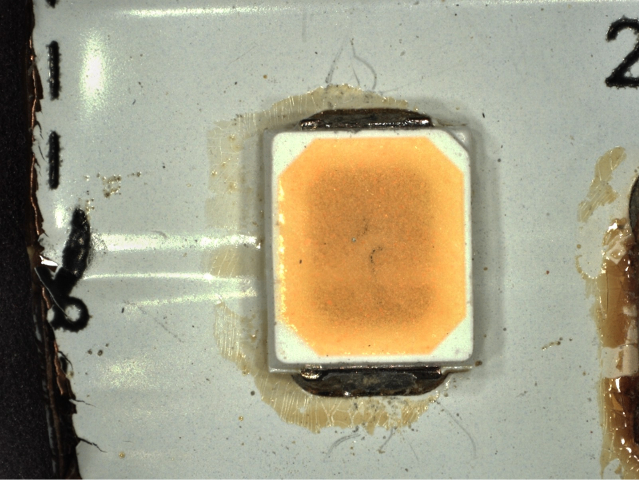

在轨道交通照明用 LED 的失效分析中,擎奥检测的行家团队展现出独特优势。轨道交通场景对 LED 的耐振动、宽温适应性要求极高,一旦出现失效可能影响行车安全。擎奥检测通过模拟轨道车辆的振动频率和温度波动范围,加速 LED 的失效过程,再利用材料分析设备检测 LED 内部的焊点、封装胶等部件的状态,精确定位如引线疲劳断裂、封装胶开裂等失效原因,并提供针对性的改进建议。面对照明电子领域常见的 LED 光衰失效,擎奥检测建立了科学的分析体系。光衰是 LED 长期使用中的典型问题,与芯片发热、封装材料老化、散热设计缺陷等密切相关。实验室通过对失效 LED 进行光谱曲线测试,对比初始参数找出光衰规律,同时利用热阻测试设备分析散热路径的合理性,结合材料分析团队对封装硅胶、荧光粉的成分检测,判断是否存在材料热老化或变质问题,为客户提供优化散热结构、选用耐温材料等切实可行的解决方案。上海擎奥运用先进设备开展 LED 失效分析工作。松江区什么是LED失效分析案例

上海擎奥的 LED 失效分析团队由 30 余名可靠性设计工程、可靠性试验和材料失效分析人员组成,其中行家团队 10 余人,硕士及博士占比 20%,为高质量的分析服务提供了坚实的人才保障。团队成员具备丰富的行业经验和深厚的专业知识,熟悉各类 LED 产品的结构原理和失效模式。在开展分析工作时,团队会充分发挥多学科交叉的优势,从材料学、物理学、电子工程等多个角度对 LED 失效问题进行深入研究。通过严谨的测试流程、科学的数据分析方法和丰富的实践经验,确保每一份分析报告的准确性和可靠性,为客户提供专业、高效的技术支持,帮助客户解决 LED 产品在研发、生产和使用过程中遇到的各类失效的难题。闵行区什么是LED失效分析服务擎奥检测提供 LED 失效分析全流程服务。

LED 失效的物理机理分析需要深厚的理论功底,上海擎奥的技术团队在这一领域展现了专业素养。针对 LED 在开关瞬间的击穿失效,技术人员通过瞬态脉冲测试仪模拟浪涌电压,结合半导体物理模型分析 PN 结的雪崩击穿过程,确认是芯片边缘钝化层缺陷导致的耐压不足。对于 LED 长期使用后的色温偏移问题,团队利用光谱仪连续监测色温变化,结合色度学理论分析荧光粉激发效率的衰减规律,发现蓝光芯片波长漂移与荧光粉老化的协同作用是主因。这些机理层面的分析为 LED 产品的可靠性提升提供了理论支撑。

在 LED 驱动电源的失效分析领域,擎奥检测的可靠性工程师们展现了独到的技术视角。针对某款智能照明驱动电源的频繁烧毁问题,他们通过功率循环试验模拟电源的实际工作负荷,同时用示波器监测电压波形的畸变情况。结合热仿真分析,发现电解电容的纹波电流过大是导致早期失效的关键,而这源于 PCB 布局中高频回路设计不合理。团队随即提供了优化的 Layout 方案,将电容的工作温度降低 15℃,使电源的预期寿命从 2 万小时延长至 5 万小时。农业照明 LED 的失效分析需要兼顾光效衰减与光谱稳定性,擎奥检测为此配备了专业的植物生长灯测试系统。某温室大棚的 LED 生长灯在使用 6 个月后出现光合作用效率下降,技术人员通过积分球测试发现蓝光波段的光通量衰减达 30%。进一步的材料分析显示,荧光粉在特定波长紫外线下发生了晶格缺陷,这与散热不足导致的芯片结温过高密切相关。团队随后设计了强制风冷的散热方案,并选用抗紫外老化的荧光粉材料,使灯具在 12 个月后的光效保持率提升至 85% 以上。探究 LED 电流过载引发的失效机制。

LED封装工艺的微小缺陷都有可能导致产品的失效,擎奥检测的失效分析团队擅长捕捉这类隐性问题。某LED厂商的球泡灯在高温高湿试验后出现的批量失效,技术人员通过切片分析发现,芯片与支架之间的银胶存在气泡,这在温度循环过程中会引发热应力的集中,可能导致金线断裂。利用超声清洗结合热成像的方法,团队建立了银胶气泡的快速检测标准,并协助客户改进了点胶工艺参数,将气泡不良率从5%降至0.1%以下,明显的提升了产品的可靠性。擎奥检测解析 LED 潮湿环境下的失效。闵行区什么是LED失效分析

借助材料分析设备深入探究 LED 失效根源。松江区什么是LED失效分析案例

针对 UV LED 的失效分析,擎奥检测建立了特殊的安全防护测试环境。某款 UV 固化灯在使用过程中出现功率骤降,技术人员在防护等级达 Class 3B 的紫外实验室中,用光谱辐射计监测不同使用阶段的功率变化,同时通过 X 射线衍射分析 AlGaN 外延层的晶体结构变化。结果表明,长期工作导致的有源区量子阱退化是主要失效机理,而这与散热基板的热导率不足直接相关。基于分析结论,团队推荐客户采用金刚石导热基板,使产品的使用寿命延长 3 倍以上。Mini LED 背光模组的失效分析对检测精度提出了极高要求,擎奥检测的超景深显微镜和探针台系统在此发挥了关键作用。某型号电视背光出现局部暗斑,技术人员通过微米级定位系统观察到部分 Mini LED 的焊盘存在虚焊现象,这源于回流焊过程中焊膏量控制不均。利用 3D 锡膏检测设备对来料进行验证,发现焊膏印刷的标准差超过了工艺要求的 2 倍。团队随即协助客户优化了钢网开孔设计,将焊膏量的 CPK 值从 1.2 提升至 1.6,彻底解决了虚焊问题。松江区什么是LED失效分析案例