商机详情 -

温州环形光源光栅同轴

心使命在于塑造图像——通过精细的光影控制,将被测目标的细微特征转化为相机可清晰捕捉、算法可精确分析的高对比度图像。恰当的光源能强力增强目标与背景的对比度,主动“凸显”关键细节(如划痕、字符或边缘),同时巧妙抑制干扰(如反光、阴影或环境杂光)。若光源选择失当,即使配置前列相机与复杂算法,系统性能也必受掣肘。波长匹配: 材料特性决定光波选择。金属表面检测常依赖短波蓝光以增强纹理反差,而透明薄膜或生物样本则可能需红外光穿透成像。背光源可勾勒出物体的清晰轮廓。温州环形光源光栅同轴

点光源与光纤导光:精细聚焦与微距应用在机器视觉中,当需要极高亮度、极小光斑或深入狭窄空间进行照明时,点光源(SpotLight)结合光纤导光技术成为关键解决方案。点光源通常指能产生高度汇聚光束的光源单元,而光纤(如玻璃光纤束或液体光导管)则负责将光线从光源发生器高效、灵活地传导至远端需要照明的微小区域。这种组合的重要优势在于:极高的光强密度:可将强大光能汇聚于微小目标点;灵活性与可达性:光纤非常细小柔韧,可轻易伸入设备内部、深孔、缝隙或复杂结构周围进行照明,不受空间限制;热隔离:光源发生器(常为高功率卤素灯或LED)可放置在远离检测点的地方,避免热量影响敏感的被测物或光学元件;光斑形状可控:通过在光纤输出端加装微型透镜或光阑,可精确控制光斑的大小(从毫米级到亚毫米级)、形状(圆点、线、方框)和照射角度。点光源光纤照明在微电子(芯片、引线键合、焊点检测)、精密机械(钟表零件、微型齿轮)、生物医学(内窥镜辅助)、科研显微以及需要局部高亮照明的场景(如微小划痕、特定标记点检查)中不可或缺。选择时需平衡光强需求、光斑尺寸、光纤长度(光损)和光源的稳定性。芜湖环形光源线型同轴高显色光源还原食品包装色彩,色差检测达行业标准。

汽车制造涉及海量零部件和复杂装配,机器视觉光源支撑着众多关键检测环节:零部件尺寸与几何量测量:高精度背光(结合远心光路)用于测量垫片、活塞环、精密齿轮等轮廓尺寸;结构光用于车身面板间隙面差测量。表面缺陷检测:金属件(缸体、曲轴、齿轮):低角度条形光或环形光突显机加工纹路、划痕、毛刺、凹坑;漆面/外饰件(车门、保险杠):穹顶光(抑制眩光)检查橘皮、颗粒、流挂、污染、光泽不均;塑料内饰件:环形光或同轴光检查注塑缺陷、缩痕、熔接线、皮革纹理。装配验证:螺钉拧紧:检查螺钉头类型、有无、是否浮起(常用环形光);线束插接:检查插头是否到位、锁扣是否扣紧(环形光或局部照明);密封胶涂敷:检查胶条连续性、位置、宽度(常需特定波长或背光)。字符与条码识别:零件上的DPM码(直接部件标记,如激光雕刻、点刻)常用低角度照明(产生阴影)或同轴光读取。轮胎检测:检查胎纹、侧壁文字、缺陷(结构光、多角度照明)。玻璃检测:检查车窗、挡风玻璃的划痕、结石、气泡(透射光、暗场照明)。光源需适应汽车厂严苛环境(油污、震动、温度变化)并满足高节拍生产要求(频闪照明)。可靠的光源是保障汽车质量和自动化生产的关键要素。

制药行业对产品质量、安全性和可追溯性要求极高,机器视觉广泛应用于药品包装检测(泡罩包装缺粒、漏液、批号/有效期OCR)、标签检测(内容正确、位置、有无、破损)、液体灌装(液位、异物、封口)、药片/胶囊检测(外观缺陷、颜色、尺寸、计数)。光源在此需满足:严格合规性:符合GMP(良好生产规范)要求,如材质无毒、易清洁消毒、无脱落物风险;设计应无卫生死角,表面光滑(不锈钢或食品级塑料外壳)。高可靠性:连续生产线要求光源长寿命、低故障率,避免停机。防护等级:常用IP65/IP67,防尘防水,耐受清洁剂喷淋。照明方案针对性:透明容器异物/液位:背光是标准方案;标签检测:环形光、同轴光或低角度条形光(查气泡/褶皱/印刷缺陷);泡罩检测:常需高亮度背光或特定角度前光穿透铝箔/塑料;药片外观:可能需要多角度照明或特定波长(如蓝光查细微裂纹或污点)。可验证性与文档:光源参数(型号、波长、亮度设置)需纳入系统验证文档(IQ/OQ/PQ),证明其符合预期用途并稳定可靠。制药行业的光源选择不仅是技术问题,更是质量体系和法规符合性的关键组成部分。滤光片配合光源提取特定光。

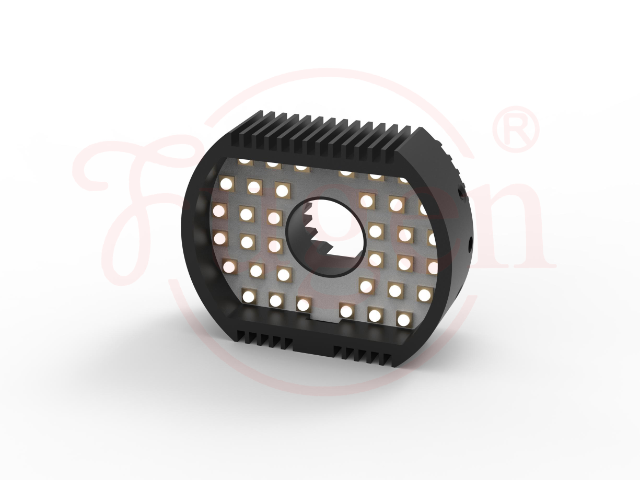

光源,尤其是高功率LED光源,在工作过程中会产生热量。有效的散热管理是保障光源亮度稳定性、颜色一致性、可靠性和长寿命(数万小时)的关键。挑战在于:LED结温升高会导致光效下降(光衰)、波长偏移(色温变化)、寿命急剧缩短。散热设计遵循从热源到环境的路径:LED芯片->基板(MCPCB-MetalCorePCB):使用高导热金属(铝、铜)作为基板,快速导出芯片热量;热界面材料(TIM):如导热硅脂/垫片,填充基板与散热器间的微间隙,降低热阻;散热器(Heatsink):重要部件,通常由铝鳍片构成,通过增大表面积(自然对流)或强制风冷(风扇)将热量散发到空气中;外壳结构:有时整个光源外壳参与散热(如铝型材壳体)。设计要点包括:选用低热阻材料;优化散热器尺寸、鳍片密度与形状;保证良好空气流通(自然对流需空间,强制风冷需风扇选型与防尘);控制环境温度;避免光源密集堆积。对于智能光源,常内置温度传感器和过温保护电路,当温度超过阈值时自动降低亮度或关闭以防止损坏。良好的散热不仅保障了光源自身的MTBF(平均无故障时间),更确保了在整个生命周期内图像质量(亮度、颜色)的稳定可靠,减少系统校准维护频率,是工业级可靠性的基础。频闪光源用于高速运动捕捉。秦皇岛高亮大功率环形光源中孔面

点光源用于局部重点区域的照明。温州环形光源光栅同轴

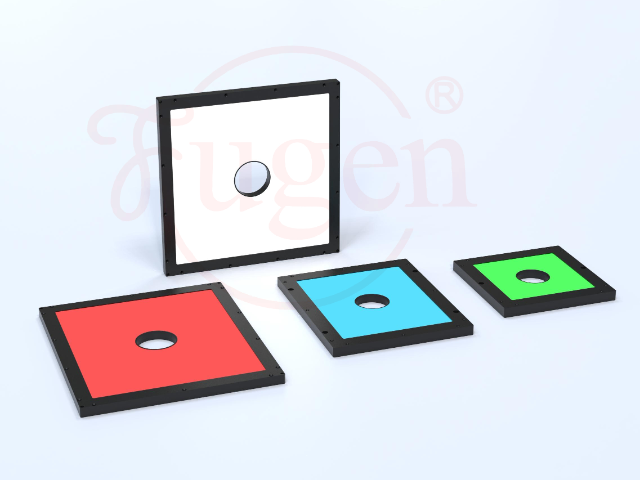

背光照明:轮廓与尺寸测量的黄金标准背光照明(Backlighting)是机器视觉中用于获取物体清晰、高对比度轮廓图像的经典方法。其原理是将高亮度、高均匀性的光源(通常是面光源或大面积漫射板)置于被测物体后方,相机从物体前方拍摄。此时,不透明的物体会在明亮的背景上呈现为剪影(Silhouette)。这种照明方式的重要价值在于它能比较大化物体边缘与其背景的对比度,几乎完全消除了物体表面纹理、颜色或反光特性的干扰。因此,背光成为高精度尺寸测量(如孔位、直径、间距)、轮廓检测、形状验证以及透明物体(如玻璃瓶、薄膜)内部杂质或气泡检测的理想选择。背光光源通常要求极高的均匀性(>90%),以避免轮廓边缘亮度梯度影响测量精度。常见的背光类型包括LED面板背光(集成漫射层,均匀性好)和远心背光(结合远心镜头,消除通透误差,实现真正平行的轮廓投影)。应用时需精确控制光源尺寸(需大于被测物并覆盖视场)、亮度以及物体与光源的距离,确保轮廓清晰锐利且无光晕效应。对于非平面物体或需要内部特征信息的场景,背光则不适用。温州环形光源光栅同轴