商机详情 -

镇江高亮大功率环形光源平行

紫外光源(365nm/395nm)通过激发材料表面荧光物质实现隐形缺陷检测。在PCB板阻焊层检测中,UV光可使微裂纹(≥10μm)产生明显荧光反应,检出率较白光提升70%。工业级紫外模组采用石英透镜与高纯度LED芯片,确保波长稳定性(±2nm)。安全防护设计包含自动关闭功能,当检测舱门开启时立即切断输出,符合IEC 62471光生物安全标准。在药品包装检测中,395nm紫外光可识别玻璃安瓿瓶表面残留药液,配合高速CMOS相机实现每分钟6000支的检测速度。

紫外光源(UVA波段365nm)通过激发材料荧光特性,可检测肉眼不可见的微裂纹与污染物。某锂电池企业采用紫外背光系统(功率密度50mW/cm²),成功识别隔膜上0.02mm级的较小缺陷,漏检率从1.2%降至0.05%。光纤导光系统则突破高温环境限制,在锻造件表面检测中,通过蓝宝石光纤(耐温1500℃)将光源传输至10米外检测工位,成像畸变率<0.5%。医疗领域,近红外激光光源(1310nm)结合OCT技术,实现生物组织断层扫描(轴向分辨率5μm),在牙科龋齿早期诊断中准确率达98%。镇江高亮大功率环形光源平行半球形均匀光源实现轴承360°检测,漏检率低于0.5%。

依据ISO21562标准,某面板企业采用积分球校准系统(直径2m,精度±1%),将光源色温偏差从±300K降至±50K,色坐标Δuv<0.003,使OLED屏色彩检测的ΔE值从2.3优化至0.8。在显示行业,光源频闪同步精度需匹配1000fps高速相机,通过IEEE1588v2协议实现时间同步误差<100ns,像素级对齐精度达0.05px。某印刷企业采用24色标准灰卡标定多台检测设备,使跨机台色差容限从ΔE>2.5统一至ΔE<0.8,年减少因色差争议导致的退货损失超800万元。

线扫描光源通过高密度LED阵列生成连续线性光带,与线阵相机协同工作,适用于高速运动物体的连续检测。其中心优势在于毫秒级响应速度与精细触发同步能力,在印刷品质量检测中可实现每分钟150米的扫描速度,缺陷识别精度达0.1mm。采用高亮度蓝光(470nm)或白光(6000K)版本时,光强可调范围达5000-15000lux,并通过水冷散热系统维持温度稳定性(±1℃)。在金属板材表面检测中,特殊偏振设计的线光源能将氧化斑点的对比度提升60%,配合自适应曝光算法,可在环境光波动±20%时仍保持图像一致性。工业案例显示,该光源在锂电池极片涂布检测中实现99.5%的缺陷捕获率,且支持7×24小时连续运行,MTBF(平均无故障时间)超过50,000小时。漫射柔光罩消除电子元件检测阴影,均匀度达90%以上。

面阵光源采用COB封装技术,在200×200mm区域内实现均匀度>90%的照明,适用于大尺寸物体全检。在液晶面板 Mura缺陷检测中,搭配双面照明架构可将亮度不均匀性控制在Δ5%以内,检测节拍缩短至15秒/片。高显色指数版本(CRI≥95)准确还原物体真实色彩,在印刷品色差检测中ΔE值测量精度达0.3。精密领域应用时,防爆型面阵光源通过ATEX认证,可在易燃气体环境中稳定输出10,000lux照度。智能调光系统支持256级灰度控制,根据物体反射率自动匹配比较好亮度,在快递包裹面单识别中识别率超过99.9%。散热结构采用热管+鳍片设计,热阻低至1.2℃/W,寿命延长至60,000小时。

近红外光实现静脉识别,误识率低于0.001%。镇江高亮大功率环形光源平行

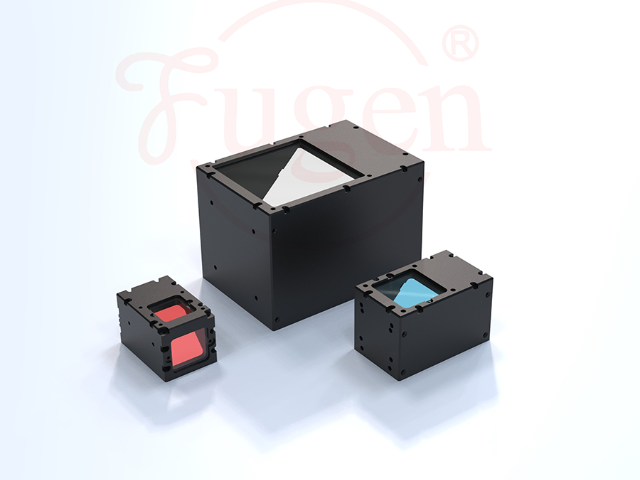

LED光源的技术优势,LED光源凭借高能效、长寿命(通常达30,000-50,000小时)和快速响应特性,已成为机器视觉的主流选择。其窄波段光谱(±20nm)可通过滤光片组合抑制环境光干扰,例如红色LED(630nm)常用于检测塑料瓶盖的印刷缺陷。此外,LED阵列支持灵活排布,如环形光源可消除多角度阴影,而条形光源适合长条形工件的线性扫描。先进COB(Chip-on-Board)技术进一步提升了光密度和均匀性,使微小元件(如PCB焊点)的成像细节更清晰。镇江高亮大功率环形光源平行