商机详情 -

合肥光源超远距离

环形光源自1990年代标准化以来,历经三次技术迭代:初代产品采用卤素灯珠,存在发热量大(功耗>50W)、寿命短(<2000小时)等缺陷;第二代LED环形光(2005年)通过COB封装技术将功耗降至15W,寿命延长至30,000小时;当前第三代智能环形光源集成PWM调光模块,支持0-100%亮度无级调节,频闪同步精度达1μs,适配高速生产线(如每分钟600瓶的灌装检测)。在微型化趋势下,内径5mm的超小型环形光源可嵌入医疗内窥镜,实现微创手术器械的实时定位。先进研究显示,搭载量子点涂层的环形光源可将显色指数(CRI)提升至98,明显改善彩色图像的分辨率,在纺织品色差检测中误判率降低37%。X射线光源检测铸件内部气孔,穿透力达15mm钢板。合肥光源超远距离

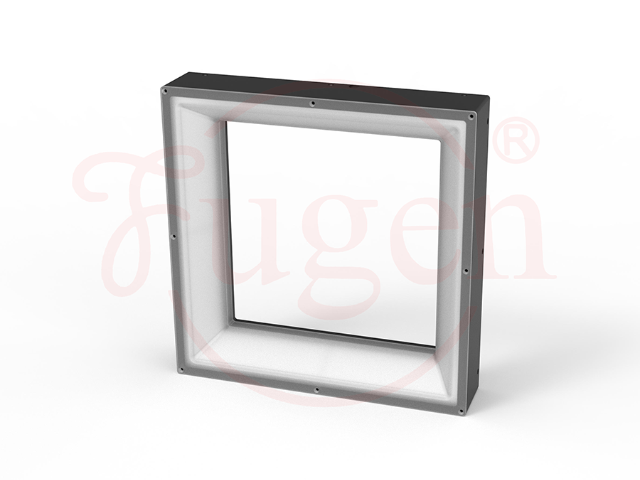

机器视觉光源是图像采集系统的中心组件,直接影响成像质量和检测精度。其中心功能是为目标物体提供均匀、稳定且高对比度的照明,凸显被测对象的表面特征(如纹理、颜色、形状等),同时抑制环境光干扰。光源的选择需考虑波长、亮度、照射角度和均匀性等因素。例如,在工业检测中,LED光源因寿命长、功耗低且可定制光谱而被广泛应用。合理的照明设计能够减少图像处理算法的复杂度,提高缺陷识别率。未来,随着智能制造的升级,光源的智能调控技术(如自适应亮度调节)将成为重要发展方向。湖州环形光源线型环形白光LED光源提供无影照明,适用于精密零件表面划痕检测,支持0.1mm级缺陷识别。

频闪光源与高速检测,在高速运动物体的检测中(如流水线封装),频闪光源通过同步触发相机曝光,实现“冻结”图像的效果,避免运动模糊。其关键在于光源与相机的精细时序控制,通常需借助外部触发器或PLC协调。频闪频率可达数十千赫兹,且瞬时亮度远高于常亮模式。例如,在电池极片检测中,频闪光源可在微秒级时间内提供高亮度照明,确保缺陷细节清晰。然而,高频闪可能缩短LED寿命,需要通过散热设计和电流优化平衡性能与可靠性。

机器视觉检测行业:在自动化生产线上,用于对产品进行外观检测,如电子元件的引脚检测、集成电路的封装检测、手机屏幕的瑕疵检测等。环形光源可以提供均匀的照明,使相机能够清晰地捕捉到产品表面的细节,从而提高检测的准确性和可靠性。半导体制造行业:在半导体芯片的制造过程中,需要对芯片进行高精度的检测和测量。环形光源可用于芯片光刻、蚀刻等工艺后的检测,帮助检测芯片表面的微小缺陷、图案对准情况等,确保芯片的质量和性能。电子制造行业:用于电子设备的组装和检测,如电路板的焊接质量检测、电子元器件的安装位置检测等。它可以提供充足的光线,使工人或机器视觉系统能够清晰地观察到电子元件的细节,确保组装的准确性和质量。漫射柔光罩消除电子元件检测阴影,均匀度达90%以上。

ISO 21562标准强制要求九区格照度测试,某面板企业通过优化光源布局(LED间距从10mm缩减至5mm),将均匀性从82%提升至94%,边缘暗区照度差异从±25%降至±8%,误判率减少60%。欧盟EN 61347标准规定光源频闪波动需<5%,某灯具厂升级PWM驱动电路(频率1kHz→10kHz,占空比精度±0.1%),使频闪对人眼不可见,工人视觉疲劳投诉率下降70%。跨国企业通过统一光源接口标准(M12航空插头),使全球12个工厂的设备互换时间从4小时缩短至10分钟,年维护成本降低200万美元。

偏振红光系统消除金属眩光,确保航空零件纹理特征完整提取。连云港高亮条形光源转角同轴

防爆光源通过ATEX认证,适用于石化危险区域检测。合肥光源超远距离

机械视觉光源通过精确控制光照强度、入射角度和光谱波长,明显提升图像采集质量,其重要价值在于增强目标特征与背景的对比度,消除环境光干扰。研究表明,光源配置对检测系统的整体性能贡献率超过30%,尤其在高速、高精度检测场景中更为关键。例如,在半导体晶圆缺陷检测中,光源的均匀性与稳定性直接影响0.01mm级微小缺陷的识别率。现代工业检测系统通常采用多光源协同方案,如环形光与同轴光组合,可同时实现表面纹理增强和反光抑制。根据国际自动化协会(ISA)报告,优化光源配置可使误检率降低45%,检测效率提升60%。未来,随着深度学习算法的普及,光源系统需与AI模型深度耦合,通过实时反馈调节参数,形成自适应照明解决方案。合肥光源超远距离