商机详情 -

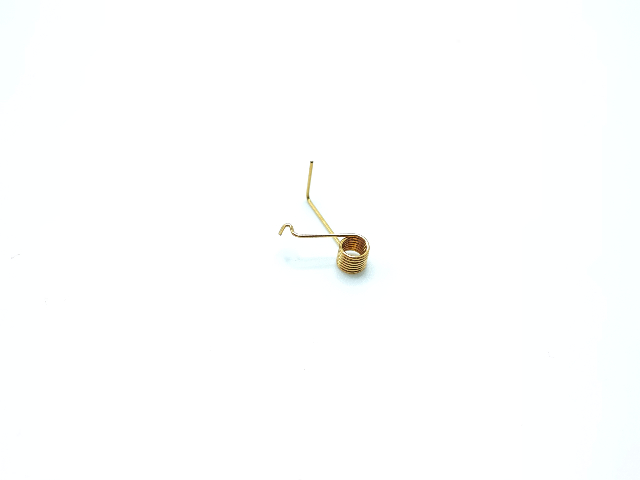

汕尾国内弹簧加工

弹簧的制造工艺直接影响其尺寸精度与性能稳定性。冷卷工艺适用于线径较小的弹簧(<12mm),通过绕制设备将钢带或钢丝直接成型,效率高但残余应力较大,需后续去应力退火;热卷工艺则用于大线径弹簧(≥12mm),将材料加热至奥氏体化温度后绕制,可消除加工硬化,但能耗较高。成型后,弹簧需经过表面处理(如镀锌、磷化)以提升耐腐蚀性,或通过喷丸强化引入表面压应力,延长疲劳寿命。质量控制环节涵盖多项检测:尺寸检测使用投影仪或三坐标测量机确保螺距、外径等参数符合公差;力学性能测试通过拉力机验证刚度与承载能力;疲劳试验则模拟实际工况,统计弹簧在百万次循环后的断裂率。先进的制造企业还引入数字化管理系统,实现从原料到成品的全程追溯,确保每一根弹簧的性能可追溯、可控制。弹簧床垫经过特殊设计,能贴合人体曲线。汕尾国内弹簧加工

在汽车工业中,弹簧是保障车辆性能和安全的重要部件。以汽车悬挂系统为例,弹簧与减震器配合工作,共同承受和缓冲车辆行驶过程中受到的路面冲击力。当车辆经过颠簸路面时,弹簧会迅速压缩,吸收部分冲击能量,减少车身的震动,使车内乘客感受到更平稳的乘坐体验。同时,弹簧的弹性还能保证车轮与地面保持良好的接触,提高车辆的操控性和稳定性。在发动机系统中,气门弹簧也起着至关重要的作用。它能够保证气门在发动机运行过程中始终紧密关闭,防止气缸内的气体泄漏,确保发动机的正常进气和排气。如果气门弹簧出现故障,气门无法正常关闭,会导致发动机功率下降、油耗增加,甚至引发严重的机械故障。此外,汽车中的离合器弹簧、制动弹簧等也都在各自的岗位上发挥着关键作用,保障着汽车的安全行驶和正常运行。衡阳自制弹簧市价弹弓的弹力源自那根坚韧的弹簧,能将小石子1弹射出去。

面对“双碳”目标与智能制造趋势,精美达科技启动弹簧业务“双轮驱动”战略。智能化方面,投资建设“黑灯工厂”,部署20台六轴机器人与AGV小车,实现弹簧生产全流程自动化,人工成本降低65%,同时通过数字孪生技术优化产线布局,使设备综合效率(OEE)提升至92%;材料创新方面,与中科院金属研究所联合研发“非晶合金弹簧”,其弹性模量较传统材料提升3倍,且可通过3D打印实现复杂结构一体化成型,预计2025年完成样件测试。此外,公司正构建“弹簧云平台”,整合设计工具、供应链数据与客户需求,实现从订单到交付的72小时极速响应。这些布局将推动公司从弹簧制造商向“智能弹性解决方案提供商”转型,目标2026年弹簧业务营收突破2亿元。

碳刷弹簧的制造精度直接影响其压力稳定性和寿命。卷制工艺采用数控卷簧机,通过伺服电机控制送料、卷绕、切断等工序,线径误差≤±0.01mm,节距误差≤0.05mm;对于微弹簧(线径<0.5mm),需采用激光焊接或电阻焊固定端部,避免传统钩环结构导致的应力集中。热处理环节是关键:高碳钢弹簧需经淬火(850-900℃油淬)+回火(450-500℃保温2小时),以消除内应力并调整弹性,回火后硬度控制在HRC45-50;铍青铜弹簧则采用固溶处理(780-800℃水淬)+时效处理(320℃保温4小时),获得比较好弹性性能。表面处理方面,喷丸强化(直径0.3mm钢丸,覆盖率100%)可在弹簧表面形成压应力层(深度0.05-0.1mm),使疲劳寿命提升3-5倍;电镀需控制镀层均匀性(误差≤1μm),防止局部腐蚀引发断裂。质量检测涵盖全尺寸测量(三坐标测量机检测中径、自由高度)、压力测试(压力机检测压缩量-压力曲线)和疲劳试验(10⁶次循环后压力衰减≤15%),确保产品符合IEC60034-9或GB/T20833标准。儿童跳跳杆中的弹簧,让孩子们能轻松地上下跳动。

弹簧材料的性能直接影响其承载能力与使用寿命。碳素弹簧钢(如65Mn)因成本低、工艺成熟,广泛应用于一般机械弹簧,但其抗疲劳性较差,易在高频振动下断裂;合金弹簧钢(如50CrV)通过添加铬、钒等元素提升强度与耐热性,适用于汽车悬挂系统等高应力场景;不锈钢弹簧(如304、316)具有优异的耐腐蚀性,常用于食品机械或海洋环境;非金属材料中,橡胶弹簧通过分子链变形吸收能量,适用于低频大振幅场景,而空气弹簧利用气体压缩实现柔性支撑,常见于高铁减震系统。近年来,复合材料弹簧(如碳纤维增强树脂)凭借轻量化与高比强度,逐渐在航空航天领域崭露头角。材料选择需综合考量工作环境(温度、腐蚀性)、载荷类型(静态/动态)及成本约束,例如,高温场景需选用耐热合金,而精密仪器则优先选择抗磁性材料。吉他的颤音系统中,弹簧控制着琴桥的升降。微型弹簧大概多少钱

玩具人偶的关节处安装着弹簧,使其动作更加灵活。汕尾国内弹簧加工

材料创新是弹簧性能突破的关键驱动力。传统弹簧钢(如60Si2Mn)虽成本低廉,但在高温(>200℃)或强腐蚀环境中易失效。精美达科技研发的“三层复合线材”彻底改变了这一局面:内层为高弹性钴基合金,提供关键回弹力;中层为镍基扩散层,实现冶金结合;外层为聚酰亚胺涂层,耐温达350℃且绝缘性能优异。该材料已应用于新能源汽车电机弹簧,使电机在持续高温工况下效率提升8%,同时寿命延长至200万次。更前沿的探索集中在形状记忆合金(SMA)——公司联合中科院开发的镍钛合金弹簧,可在-50℃至150℃范围内自动恢复形变,应用于航天器太阳能板展开机构,成功通过模拟火星环境的极端测试。汕尾国内弹簧加工