商机详情 -

苏州微量采血管组装生产线费用

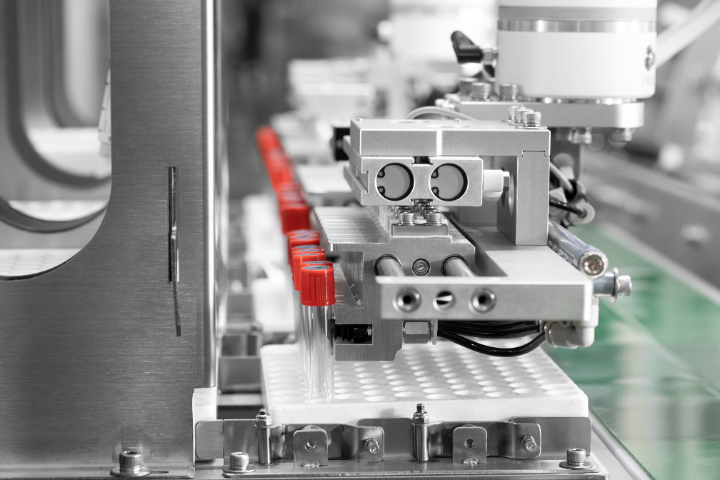

诊断试验室取血管自动化组装生产线不仅在技术上具有明显优势,还在经济效益方面表现出色。通过高度自动化的生产流程,该生产线能够明显降低人工成本,减少因人工操作误差导致的次品率,从而提高整体生产效率和产品质量。此外,自动化组装生产线可以根据订单需求灵活调整生产速度和产量,有效应对市场需求的波动,进一步降低了库存成本和生产浪费。同时,智能化的监控和管理系统能够提高设备的运行效率,减少设备停机时间和维修成本,进一步提升了企业的经济效益。这种高效的生产模式不仅为诊断试验室提供了高质量的取血管,也为生产企业带来了明显的经济效益,增强了企业在市场中的竞争力。智能采血管自动化生产设备具有自动化控制系统,能够实现生产过程的自动化和监控。苏州微量采血管组装生产线费用

医疗机构取血管自动化组装生产设备强化了全流程的安全保障机制。在原材料投入阶段,设备配备高精度的异物检测装置,通过光学识别和密度检测技术,严格筛选掉存在杂质、破损或尺寸不达标的原材料,防止不合格材料进入后续生产环节;在组装过程中,通过多组压力传感器和密封性检测仪器,对每支取血管的胶塞贴合度、盖子旋紧度进行检测,确保无泄漏风险;成品出厂前,按照规定比例进行无菌性抽检,通过微生物培养等方式杜绝微生物污染问题。同时,设备运行区域设置了多重安全防护,包括红外感应护手装置、紧急停机按钮和过载保护系统,能有效避免操作人员在维护或巡检时接触高速运转的危险部件,多方面保障生产过程中的产品安全和人员安全。浙江真空采血管自动化组装生产设备采血管组装生产线的自动化程度高,能够减少人工干预,降低生产成本。

医院取血管组装生产线注重操作过程的安全性。在设备的高速运转区域,如机械臂旋转范围、传送带驱动装置等,均安装了强度较高的透明防护围栏,围栏内侧装有灵敏的红外感应装置,当操作人员的肢体或工具不慎靠近危险部位时,感应系统会立即触发设备的安全机制,使其在0.5秒内自动减速并停机,避免发生挤压、切割等安全事故。电气系统采用双重绝缘设计,所有外露电线均套有绝缘保护管,配电箱加装防漏电保护装置,即使在潮湿环境下也能有效防止漏电事故的发生。对于涉及抗凝剂、分离胶等化学添加剂的加注环节,生产线配备了全密封式操作舱,添加剂的抽取、注入全程在封闭空间内完成,操作人员通过舱外的操作杆进行控制,避免直接接触有害物质,多方面保障医护人员及生产操作人员的人身安全。

螺纹取血管生产设备在生产过程中对产品质量把控十分严格。设备配备了多组高精度的检测装置,在管体成型阶段,通过激光测厚仪实时监测管体的壁厚均匀度,确保管体强度符合要求;在螺纹加工环节,利用高清影像识别系统检查螺纹的齿形精度、螺距和深度,保障与管盖的密封配合;在封装前,通过压力测试装置检测取血管的密封性,防止出现泄漏问题。这些检测工序均实时进行,一旦发现不合格品,会立即触发机械剔除机制,将其从生产线上移除,避免不合格品流入下道工序。同时,设备的运行参数会实时记录并自动存档,形成完整的生产数据链条,便于在出现质量问题时进行追溯和分析,从而确保出厂的每一批螺纹取血管都符合医疗用品的严格质量标准,尽可能地降低临床使用中的风险。微量取血管生产设备具备高效的生产功能,能够满足医疗机构对取血管的大量需求。

医院取血管自动化组装生产设备可灵活适配医院内不同场景的取血管需求。针对门诊常规取血使用的5ml普通取血管、急诊快速检测需要的3ml促凝取血管、儿科及新生儿专门的1ml微量取血管,以及ICU重症监护中常用的真空取血管等,设备通过模块化模具和参数记忆系统实现快速切换。操作人员在触控屏上选择对应型号后,设备会自动调节管体固定夹具的间距、盖体旋合的扭矩力度、添加剂注入的剂量参数等,整个转换过程无需拆卸复杂部件,只需更换适配的模具配件,短时间内即可完成调试并投入生产。这种灵活性让设备能在同一生产线上连续产出多种规格产品,高效满足医院门诊、急诊、住院部、检验科等不同科室的差异化需求,避免因设备功能单一导致的资源浪费。血库采血管自动化生产设备能够快速、准确地组装大量的血液采样管。深圳采血管自动化组装生产设备解决方案

真空采血管组装生产线能够在无菌环境下完成血液采样管的组装工作。苏州微量采血管组装生产线费用

医疗取血管自动化组装生产线的应用范围广,涵盖了多种类型的取血管生产。无论是用于血液常规检测的普通取血管,还是针对特殊检测项目如生化、免疫、凝血等的专业取血管,自动化生产线都能高效地完成组装任务。此外,随着医疗技术的不断发展,对取血管的个性化需求也在增加,例如带有特殊添加剂或涂层的取血管。自动化组装生产线通过灵活的模块化设计,能够快速适应这些个性化生产需求,实现定制化生产。它不仅适用于大规模的标准化生产,还能在小批量、多品种的生产场景中发挥重要作用,满足不同医疗机构和检测实验室的多样化需求,推动了医疗取血管行业的整体发展。苏州微量采血管组装生产线费用