商机详情 -

武汉诊断试验室采血管自动化组装生产设备

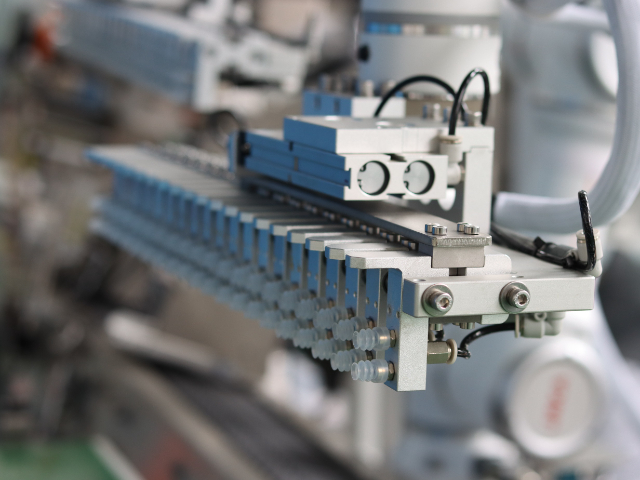

高效取血管自动化组装生产设备融合了多项前沿技术,推动了取血管制造工艺的革新。该设备采用了先进的机器人技术和智能传感器网络,实现了取血管组装的高精度和高效率。通过机器人手臂的精确操作和传感器的实时反馈,设备能够在复杂的生产环境中保持稳定的性能。其自动化控制系统能够根据生产计划自动调整生产节奏,确保生产任务的高效完成。此外,设备还集成了数据分析模块,能够实时监控生产数据并优化生产流程,为企业提供智能化的生产解决方案,助力取血管制造行业迈向智能化生产新时代。螺纹取血管组装生产线具备智能调控生产节奏的能力。武汉诊断试验室采血管自动化组装生产设备

采血管自动化生产设备的应用带来了多方面的好处。首先,它极大地提高了血液采样管的生产效率,节省了人力成本和时间成本。传统的手工生产方式需要大量的人力投入,而且容易出现操作错误和质量问题。而智能化的自动化设备能够快速、准确地完成生产任务,极大地提高了生产效率。其次,它提高了产品的质量和一致性。智能化的设备能够实时监测和调整生产过程中的各项参数,确保产品的质量和一致性。之后,它降低了生产成本和风险。智能化的设备能够减少人工操作的错误率,降低了废品率和风险,从而降低了生产成本和风险。南京真空采血管组装生产设备费用采血管组装生产线的创新改进机制活跃,有助于不断引入新技术、新方法,提升生产线性能。

真空取血管自动化生产设备在设计和运行过程中充分考虑了环保和可持续发展的要求。设备采用了高效的能源管理系统,能够优化能源消耗,降低生产过程中的能耗。在原材料选择上,优先使用可回收和环保的材料,减少了对环境的影响。此外,设备的自动化生产方式减少了废弃物的产生,提高了原材料的利用率。通过这些环保措施,真空取血管自动化生产设备不仅为企业降低了生产成本,也为社会的可持续发展做出了贡献。例如,设备的节能设计可以明显降低电力和水资源的消耗,减少碳排放,符合当今社会对绿色生产的倡导。同时,设备的高效生产能力和原材料利用率的提升,也使得企业在生产过程中能够更好地控制成本,提高经济效益,实现经济与环境的双赢。

螺纹取血管组装生产设备具备完善的质量追溯体系。设备的控制系统会自动记录每批取血管的生产时间、具体加工参数、各环节检测结果、设备运行状态等详细信息,并为每批产品生成惟一的追溯编码,该编码可通过激光打标等方式附着在产品或包装上。通过扫描该编码,管理人员能够快速追溯到该批次取血管对应的生产批次、操作人员、设备运行日志等全链条信息,便于在出现质量问题时快速定位原因,及时采取针对性的整改措施,从生产源头保障取血管的质量安全,充分满足医疗用品对质量追溯的严格要求。采血管组装生产线的运输轨道平稳顺滑,有助于管具在不同工序间顺利转移,提高生产节奏。

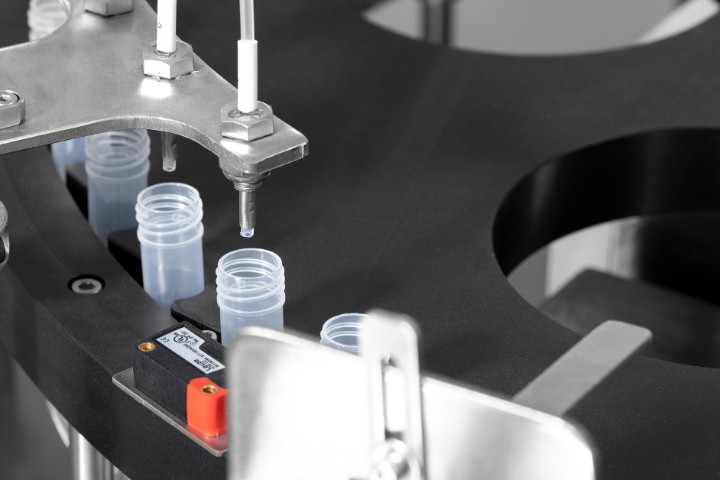

真空取血管自动化生产设备具备先进的功能和智能控制系统,为生产过程提供了强大的技术支持。设备配备了高精度的传感器和自动化机械臂,能够实现精确的物料输送、灌装、封口和检测。智能控制系统可以根据预设的程序自动调整生产参数,确保生产过程的连续性和稳定性。同时,设备还具备故障诊断和报警功能,能够在出现问题时及时提醒操作人员进行处理,减少了停机时间和维修成本。这种智能化的生产方式不仅提高了生产效率,还降低了对操作人员技能水平的要求,使得设备的使用更加便捷和高效。此外,设备的智能控制系统还可以与企业的生产管理系统进行无缝对接,实现生产数据的实时传输和分析,帮助企业管理者更好地掌握生产动态,优化生产计划,提高企业的整体运营效率。采血管组装生产线的冷却风扇布局合理,有助于有效散发设备运行产生的热量,防止过热故障。武汉卫生所采血管自动化组装生产设备

微量取血管生产设备具备高效的生产功能,能够满足医疗机构对取血管的大量需求。武汉诊断试验室采血管自动化组装生产设备

螺纹取血管组装生产线可灵活适配不同规格的螺纹取血管组装需求。无论是直径存在差异的管体,如常见的13mm、16mm等规格,还是螺距不同的螺纹结构,以及高度不一的管盖,生产线都能通过模块化设计实现快速兼容。设备的管体夹持装置、管盖输送轨道等关键部件均采用可更换式结构,操作人员只需根据生产需求选择对应的模具和配件,通过专业接口进行更换,整个过程无需复杂的机械调整。同时,控制系统内置了多种产品型号的参数数据库,操作人员在触控屏上选择对应的产品型号后,设备会自动完成夹持力度、旋合速度、检测标准等参数的设定,从模具更换到参数调整的整个转换过程耗时短,能在短时间内实现不同规格产品的连续生产,满足医疗机构、诊断试验室等对多种螺纹取血管的使用需求,大幅提升生产线的综合利用率。武汉诊断试验室采血管自动化组装生产设备