商机详情 -

武汉智能采血管组装生产线

真空取血管自动化生产设备的使用明显降低了人力成本,同时提升了生产过程的安全性。传统的取血管生产方式需要大量的人工操作,不仅效率低下,而且容易出现人为错误和安全事故。而自动化生产设备通过机械化的操作减少了对人工的依赖,降低了人力成本。同时,设备的安全防护装置和自动化控制系统能够有效避免操作人员接触到危险区域,减少了工伤事故的发生。这种以人为本的设计理念不仅提高了生产效率,还为企业的安全生产提供了有力保障。此外,设备的自动化操作减少了人员在生产现场的停留时间,进一步降低了职业健康风险。通过减少人工干预,设备还能够避免因人为因素导致的产品质量问题,从而提高产品的合格率和市场竞争力。采血管自动化生产设备能够提高生产效率,缩短生产周期。武汉智能采血管组装生产线

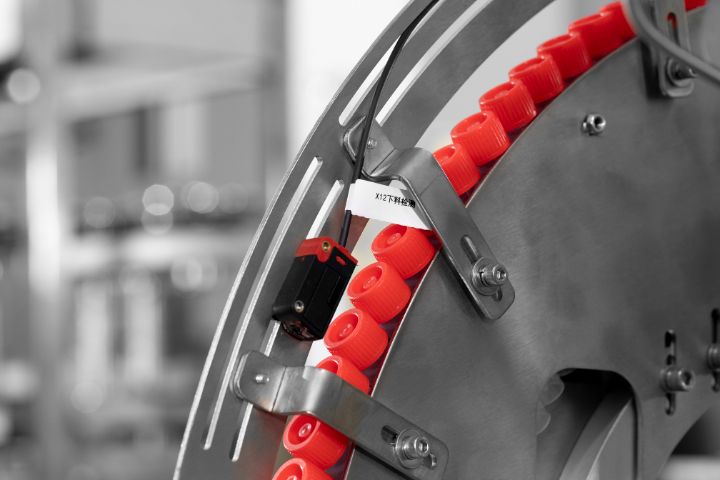

**管的质量直接影响检验结果的准确性,生产线配备了先进的传感器和控制系统,确保每一个生产环节的高精度。在添加剂灌装过程中,采用称重反馈闭环控制,实时监测灌装重量,一旦出现偏差立即自动调整,误差可控制在 ±0.1μL 以内;盖塞组装工位利用视觉检测系统,对胶塞的尺寸、位置进行 100% 全检,保证盖塞密封性和松紧度符合标准。此外,贴标环节通过光电定位和伺服电机驱动,使标签粘贴位置误差不超过 ±0.5mm。这种精确的生产控制,使得每一支**管的规格、性能高度一致,有效避免了因人工操作导致的质量波动,为临床检验提供可靠的耗材保障 。江苏智能采血管自动化生产设备采血管组装生产线采用先进的控制系统,确保了生产过程的稳定性和可靠性。

智能取血管组装生产设备在生产过程中实现了智能化的质量控制,这是其区别于传统生产设备的重要特点。设备内置了多种质量检测模块,能够在组装的每个环节实时监测产品的质量状况。一旦发现异常,设备会立即发出警报并自动停止生产,以便及时排查问题。这种智能化的质量控制方式明显减少了次品的产生,提高了产品的整体质量。同时,设备还可以通过数据分析功能,对生产过程中的质量数据进行统计和分析,为企业的质量改进提供科学依据。通过智能化的质量控制,智能取血管组装生产设备不仅提高了产品的质量稳定性,还降低了企业的质量成本,提升了企业的经济效益。

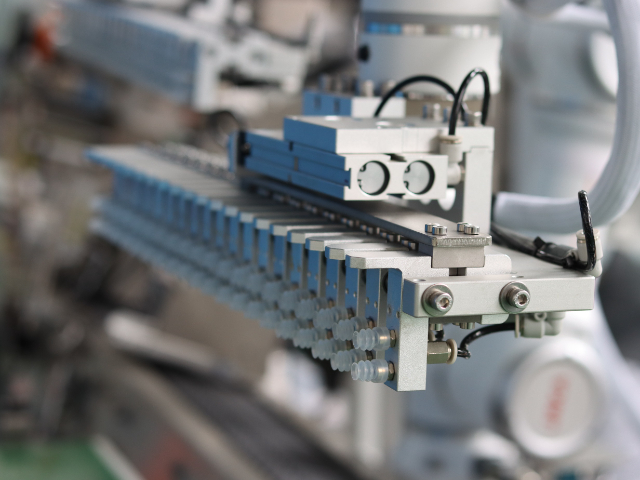

微量取血管生产设备具备高效的生产功能,能够满足医疗机构对取血管的大量需求。该设备采用先进的自动化技术,实现了从原材料加工到成品包装的全流程自动化操作。通过高精度的机械传动和智能控制系统,设备能够确保生产过程的稳定性和一致性,明显提高了生产效率。同时,设备还具备快速换模功能,能够在短时间内切换不同规格的取血管生产,灵活应对市场需求的变化。此外,设备的高效生产不仅降低了生产成本,还减少了因生产延迟导致的供应不足问题,确保医疗机构能够及时获得所需的取血管,保障医疗检测的顺利进行。采血管组装生产线的通风系统良好,有助于排出生产过程中产生的异味与有害气体,保障员工健康。

真空取血管自动化组装生产线的适用范围十分广。无论是临床检验中常用的普通血清管、用于防止血液凝固的抗凝管,还是含有分离胶的分离胶管等不同类型的真空取血管,只需通过调整生产线的参数设置,如更换适配的模具、调整添加剂注入量和封装压力等,就能快速实现不同规格、不同功能取血管的组装生产。这一特性对于同时生产多种类型取血管的企业来说极为实用,无需为每种产品单独配置生产线,不仅节省了设备投入成本,还极大地提高了设备的利用率,能够灵活适应市场对不同类型取血管的多样化需求。诊断试验室取血管生产设备具备智能化功能特性,为生产过程带来了更高的自动化和信息化水平。高素采血管生产设备多少钱

采血管组装生产线的紧急制动系统可靠,有助于在突发情况下迅速停止生产线运行,避免事故扩大。武汉智能采血管组装生产线

螺纹取血管自动化组装生产设备具有高度的灵活性,能够适应不同规格和类型的取血管生产需求。设备通过模块化设计,用户可以根据需要更换或调整部分组件,以适应不同直径和长度的取血管生产。此外,设备的控制系统支持多种参数设置,操作人员可以通过软件界面轻松调整螺纹旋合力度、密封胶塞的安装位置等参数,无需复杂的硬件调整。这种灵活性使得设备能够快速切换生产任务,满足医疗机构多样化的需求,提高设备的利用率和经济效益。在实际生产中,这种灵活性尤为重要,因为医疗机构的需求可能会随着检测项目的增加或变化而改变。设备能够快速适应这些变化,不仅提高了生产效率,还降低了因设备调整而产生的额外成本,为企业带来了明显的经济效益。武汉智能采血管组装生产线