商机详情 -

湖北实验电镀设备推荐货源

双桶式电镀滚筒特点

双桶并行:

同步处理提升40%产能,阶梯设计优化能耗。精密控镀:正反转交替+智能温控,镀层厚度波动≤5%。环保高效:自清洁+废液回用90%,符合ROHS及三价铬标准。智能驱动:磁耦合密封防漏,伺服电机±0.1°精细定位。复杂适配:六棱柱/圆柱筒体,消除凹槽盲孔镀层死角。

选型建议

高精密小件:选择PTFE涂层滚筒(如志成达定制款)复杂形状工件:双六棱柱滚筒+振动辅助(如深圳志成达智能型)贵金属电镀:钛合金内衬+磁耦合驱动(如FanucSR-6iA配套机型) 多工位夹具,支持批量小零件同步电镀。湖北实验电镀设备推荐货源

微型脉冲电镀设备的技术突破小型脉冲电镀设备采用高频开关电源(频率0-100kHz),通过占空比调节实现纳米级镀层控制。某高校研发的μ-PEL系统可在50μm微孔内沉积均匀铜层,孔隙率<0.1%。设备集成自适应算法,根据电解液电导率自动调整输出参数,电流效率提升至92%。案例显示,某电子元件厂使用该设备后,0402封装电阻引脚镀金厚度CV值从8%降至2.5%,生产效率提高40%。设备支持多模式切换(直流/脉冲/反向电流),适用于精密模具、MEMS传感器等领域。附近实验电镀设备脉冲电源减少析氢,孔隙率低至 0.3%。

挂镀线特点:

1、挂镀就是生产线上使用类似挂钩状的物品,挂上被镀件,在电镀槽中进行电镀。还可以分为人工方式,自动方式。

2、挂具要与零件接触牢固,保证电流均匀地流经镀件。

3、挂具形式按生产工件的实际情况设计,必须装卸方便。

4、挂镀适用于电镀精密高要求零件,例如:表壳、表带、眼镜架、首饰、五金精密件等。

5、基本功能电解除油、镀铜、镀镍、镀钯、镀金等,可根据用户的电镀种类与电镀工艺,设计、制造各种型号、规格的手动、自动电镀生产线,及各工序间多级过水。

贵金属小实验槽的维护与成本控制:

贵金属小实验槽通过智能化设计,降低长期运营成本。设备内置电极钝化预警功能,当钛基DSA阳极效率下降至80%时,自动提醒再生;滤芯采用快拆式设计,3分钟内完成更换,年维护成本需3000元。实验数据显示,使用纳米复合镀层技术可减少贵金属消耗30%,例如镀金工艺中金盐用量从5g/L降至3.5g/L。据了解,一些实验室统计,采用该设备后,单批次实验成本从2000元降至了1200元,投资回收期缩短到了8个月。 原位 XRD 实时测,镀层结构动态析。

手动镍金线是通过人工操作完成化学沉镍金工艺的电镀生产线,用于电路板等基材表面处理。其功能是在铜层表面依次沉积镍磷合金和薄金层,提升可焊性、导电性及抗腐蚀性。工作流程前处理:酸性脱脂、微蚀清洁铜面,增强附着力。活化:沉积钯催化剂触发镍层生长。化学沉镍:钯催化下形成5-8μm镍磷合金层。化学沉金:置换反应生成0.05-0.15μm金层,防止镍氧化。操作特点人工监控槽液温度、pH值及浓度,定期维护。生产效率低但灵活性高,适合小批量或特殊工艺需求。关键控制:药水补加(如Npr-4系列)、pH调节及槽体清洗。维护要点定期更换过滤棉芯、清理镍缸镍渣,长期停产后需拖缸药水活性。用于电子元件制造,尤其适用于需精细控制的特殊板材或复杂结构件表面处理。教学型设备操作简便,支持学生自主实验。附近实验电镀设备

高温高压设计,适配特殊镀层工艺需求。湖北实验电镀设备推荐货源

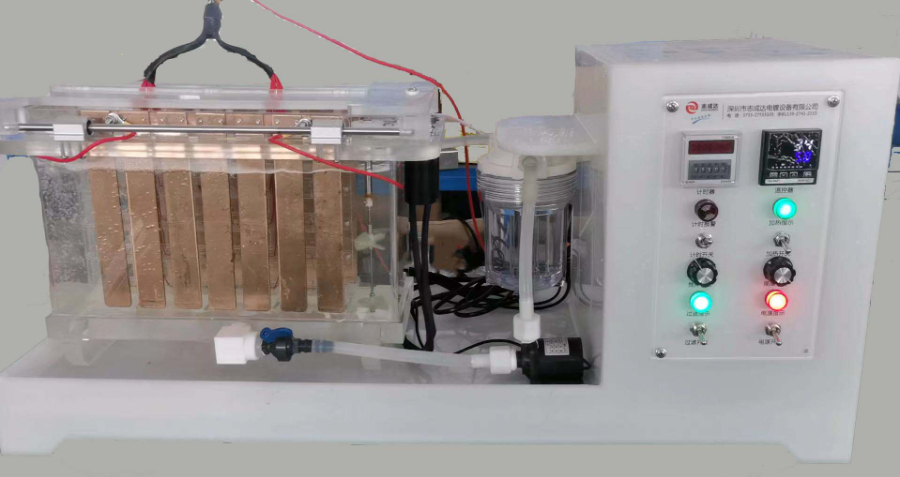

滚镀设备特点:

滚镀设备是工件在滚筒内进行电镀,其与挂镀件比较大的不同是使用了滚筒,滚筒承载工件在不停翻滚过程中受镀。滚筒一般呈六棱柱状,水平卧式放置,设计一面开口,电镀时工件从开口处装进电镀滚筒内。滚筒材质包括PP板、网板式、亚克力板、不锈钢板等。电镀时,工件与阳极间电流的导通,筒内外溶液的更新及废气排出等,均需通过滚筒上的小孔实现。滚筒阴极导电装置采用铜线或铜棒,借助滚筒内工件自身重力,与阴极导电装置自然连接。滚筒的结构、尺寸、大小、转速、导电方式及开孔率等诸多因素,均与滚镀生产效率、镀层质量相关,因此滚筒会根据不同客户需求设计定制。 湖北实验电镀设备推荐货源