商机详情 -

电镀溶液电镀过滤机

全自动电镀过滤机的功能与自动化架构

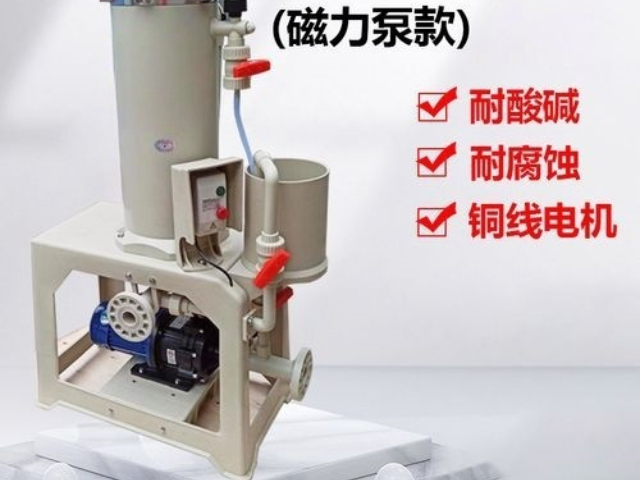

全自动电镀过滤机通过集成PLC(可编程逻辑控制器)、传感器集群与执行机构,实现了从过滤、排渣到清洗的全流程无人化操作。其功能包括:① 自动监测与调节:通过流量计、压力传感器实时检测镀液状态,动态调整泵速与过滤精度;② 智能排渣:利用刮板或反冲洗装置滤材表面杂质,废渣经螺旋输送机自动收集;③ 自清洁系统:停机时触发超声波或化学清洗程序,延长滤材寿命。例如,某型号设备搭载多轴机械臂,可在不停机状态下更换滤袋,效率提升50%。此类设备通常支持HMI(人机界面)或远程终端控制,预设镀金、镀镍等工艺模式,一键切换参数,大幅降低人工干预需求,适用于24小时连续生产的电镀产线。 耐腐蚀材质机身,适应强酸强碱环境。电镀溶液电镀过滤机

电镀过滤机的未来发展趋势

未来电镀过滤机将向智能化、集成化方向发展。智能化方面,AI算法可预测滤芯寿命并自动提醒更换,结合大数据分析优化过滤工艺参数。集成化设计则将过滤、加热、搅拌等功能整合为一体,节省生产线空间。此外,新型过滤材料的研发成为热点,如石墨烯复合滤芯可提升过滤精度和抗污染能力,延长使用寿命。在特殊工艺领域,如纳米电镀、无氰电镀,过滤机需适应更高纯度要求,开发耐强酸强碱的超精密过滤系统。随着新能源汽车、半导体等行业的快速发展,电镀过滤机还需满足小批量、多品种的柔性生产需求,通过模块化设计实现快速换型,提高生产线灵活性。分享 碱性镀液电镀过滤机水泵节能型离心泵,降低能耗成本。

电镀过滤机是什么?

电镀过滤机是一种工业设备,用于在电镀过程中过滤镀液中的杂质(如金属颗粒、胶体、有机物等),确保镀液清洁度,从而提升镀层质量、延长镀液使用寿命。其原理是通过泵将镀液循环过滤,利用滤芯或滤材拦截污染物,同时维持镀液的化学稳定性。主要应用领域:电子制造:用于PCB线路板、半导体芯片生产,确保精密元件表面镀层均匀、无缺陷。新能源行业:在锂电池电极制造中过滤电解液杂质,保障电池性能与安全性。金属加工:适用于连续镀、塑胶电镀、贵金属电镀,提升镀层附着力和光泽度。表面处理:如电泳涂装、玻璃面板镀膜,确保涂层细腻且无颗粒瑕疵。精细化工:处理腐蚀性液体或高纯度溶液,满足化工生产的高精度过滤需求。关键作用:减少镀层、麻点等缺陷,提高良品率;延长镀液更换周期,降低生产成本;适配强酸强碱环境,保障设备长期稳定运行。

环保法规对电镀过滤机设计的驱动作用

近年来,全球环保法规的升级推动了电镀过滤机的技术革新。例如,欧盟《REACH法规》和中国的《电镀污染物排放标准》对重金属离子(如六价铬、镍)的排放限值提出严格要求,促使企业采用更高效的过滤系统。为满足合规需求,电镀过滤机需集成多级过滤技术——初级滤材拦截大颗粒杂质,活性炭吸附有机物,离子交换树脂靶向去除重金属离子。部分设备还配置在线水质监测模块,实时反馈污染物浓度,确保排放达标。此外,封闭式循环过滤系统的普及减少了电镀液挥发与泄漏风险,进一步降低环境负荷。这些设计改进不仅帮助企业规避罚款风险,还通过资源回用(如贵金属回收)降低了综合成本,实现了环保与经济效益的双重提升。 磁性吸附装置,去除金属颗粒杂质。

电镀过滤机的维护与故障排查

定期维护是确保电镀过滤机长期稳定运行的关键。日常需检查泵浦是否异响、电机温度是否正常,避免空转导致机械损坏。滤芯或滤袋需根据污染程度及时更换,一般建议每200-500小时更换一次,若发现压差表数值异常升高,需立即停机清洗或更换。过滤罐体内部需定期排污,防止杂质沉积影响过滤效果。常见故障包括流量不足(可能由滤芯堵塞或泵浦叶轮磨损引起)、漏液(密封圈老化或罐体腐蚀导致)、电机过载(电源电压不稳或轴承损坏)。维护时需使用工具,避免拆卸造成设备损伤,同时做好防护措施,防止电镀液接触皮肤。 低启动电流,适配工业电网波动。化工液体电镀过滤机批量定制

医疗级抛光处理,表面光洁无残留。电镀溶液电镀过滤机

智能过滤系统在汽车轮毂电镀的应用:

针对铝合金轮毂电镀的复杂工况,新型过滤机采用"预过滤+深度净化+循环再生"三级体系。预过滤单元拦截铝屑等大颗粒杂质,深度净化模块通过离子交换树脂去除铜、铁等重金属离子,循环再生系统利用膜分离技术回收贵金属。据数据分析,一些汽车零部件企业应用后,镀液寿命从3个月延长至8个月,单台设备年节约成本超50万元。设备搭载物联网平台,实时监测压差、流量等12项参数,故障预警准确率达98%。 电镀溶液电镀过滤机