商机详情 -

乐山齿轴真空淬火厂家

真空淬火技术的发展与新材料开发紧密相关,两者相互促进形成良性循环。在高速钢领域,真空淬火推动了粉末冶金高速钢(如ASP30)的应用,其均匀的微观结构在真空环境下可实现完全淬透,硬度达67-68HRC,较传统熔铸钢提升10%以上。在钛合金领域,真空淬火与β热处理的结合,开发出较强高韧的Ti-6Al-4V合金,例如航空发动机叶片经真空处理后,抗拉强度达1200MPa,同时保持6%以上的延伸率。在新型模具钢方面,真空淬火促进了马氏体时效钢(如18Ni300)的普及,其通过真空处理获得超细晶粒,硬度达54HRC时韧性仍保持30J/cm²,满足了精密冲压模具的需求。此外,真空淬火与表面改性技术的结合,催生了梯度功能材料,例如模具表面经真空淬火+PVD涂层后,耐磨性较单一处理提升5倍以上,推动了汽车模具向长寿命、高精度方向发展。真空淬火能够实现复杂合金材料的高性能热处理。乐山齿轴真空淬火厂家

真空淬火炉的长期稳定运行依赖规范的维护保养。日常维护需定期检查真空泵油位、冷却水流量及电气系统连接状态,确保设备无泄漏、无过热现象。每周需对炉内加热元件进行外观检查,去除氧化皮残留,防止局部过热导致元件损坏。每月需对真空系统进行泄漏检测,使用氦质谱检漏仪确保炉体密封性。年度大修则需拆卸炉体,更换老化密封圈,清洗热交换器,并对控制系统进行校准。此外,操作人员需接受专业培训,熟悉设备操作规程,避免误操作导致设备故障。例如,在炉温高于200℃时禁止打开炉门,防止热应力冲击导致炉体变形。内江机械真空淬火哪家好真空淬火可提升金属材料在高温、高压、腐蚀环境下的综合性能。

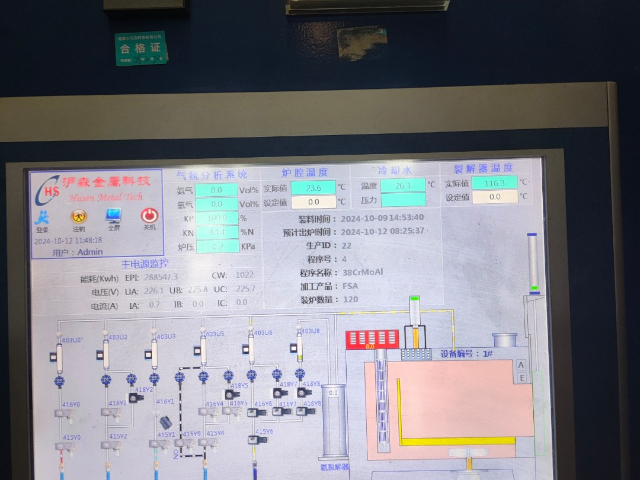

真空淬火炉是实施该工艺的关键设备,其结构设计与运行机制直接影响热处理质量。典型真空淬火炉由真空系统、加热系统、冷却系统、控制系统及炉体五大部分构成。真空系统通过机械泵与分子泵串联抽气,将炉内真空度降至10⁻³-10⁻⁵Pa,为热处理提供无氧化环境;加热系统采用石墨或钼镧合金作为发热体,通过辐射传热使工件均匀升温,炉温均匀性可控制在±5℃以内;冷却系统则根据工艺需求配置高压气淬装置或油淬槽,气淬装置通过风机驱动气体循环,实现工件表面与中心同步冷却,油淬槽则配备搅拌装置以增强冷却均匀性;控制系统集成温度、压力、气体流量等参数监测与调节功能,支持工艺程序存储与自动执行,确保热处理过程可重复性与稳定性;炉体采用双层水冷结构,既维持真空环境又防止外部热量传入,保障设备长期运行可靠性。

回火是真空淬火工艺中不可或缺的后续处理环节,其作用在于消除淬火应力、提升韧性,同时通过二次硬化效应优化材料性能。真空回火需在真空或惰性气体保护下进行,以避免工件表面氧化。回火温度与时间需根据材料特性准确控制:例如,高速钢经560℃三次回火后,可实现碳化物均匀析出,硬度达64-65HRC,同时冲击韧性提升30%;不锈钢经300-400℃低温回火后,可消除马氏体相变应力,耐腐蚀性明显增强。现代真空炉通过程序控制实现淬火-回火一体化操作,例如法国ECM公司开发的分级气淬技术,可在气淬过程中通过等温停留(180-200℃)实现自回火,省去单独回火工序,提升生产效率20%以上。真空淬火普遍用于航空发动机叶片、齿轮等关键部件制造。

真空淬火工艺参数包括加热温度、保温时间、真空度、冷却速率等,需根据材料成分和性能需求准确调控。加热温度需高于材料的奥氏体化温度,但需避免过热导致晶粒粗化。保温时间需确保材料内部温度均匀,一般按工件有效厚度计算(1-2分钟/毫米)。真空度需控制在10⁻³-10⁻⁵Pa范围内,以彻底排除炉内气体。冷却速率需根据材料淬透性调整,高速钢可采用高压气淬(压力≥0.6MPa),而低碳合金钢则需采用油淬以确保硬度。此外,淬火转移时间(工件从加热区转移至冷却区的时间)需控制在15秒以内,以减少热损失导致的性能波动。真空淬火处理后的零件具有优异的尺寸精度和表面质量。宜宾工具钢真空淬火公司

真空淬火通过精确控温实现材料组织的优化转变。乐山齿轴真空淬火厂家

真空淬火工艺具有明显的环保与经济优势。从环保角度看,气淬过程只消耗氮气或氩气,无油雾、废水排放,符合清洁生产要求;油淬系统通过闭环循环设计,可回收95%以上的淬火油,减少危废产生。从经济性看,真空淬火虽设备投资较高(约是盐浴炉的3倍),但长期运行成本更低:其一,工件表面光洁度提升可减少后续抛光工序,节省加工费用;其二,变形量控制准确可降低废品率(通常<1%),提高材料利用率;其三,真空环境延长了加热元件寿命(如石墨电阻带使用寿命达5年以上),降低了维护成本。例如,某汽车零部件企业采用真空淬火替代盐浴淬火后,年处理量虽增加20%,但总成本下降15%,同时产品合格率从85%提升至98%。乐山齿轴真空淬火厂家