商机详情 -

北京真空淬火氮化处理措施

氮化处理根据不同的工艺条件和目的,可分为多种类型,常见的有气体氮化、离子氮化、液体氮化等。气体氮化是较传统且应用普遍的一种方法,它以氨气为氮源,在特定温度和压力下进行氮化反应。其特点是设备简单、操作方便,但氮化时间较长,且氮化层深度和硬度分布相对不够均匀。离子氮化则是利用直流电场使含氮气体电离,产生的高能离子轰击金属表面,促进氮原子的渗入。这种方法具有氮化速度快、氮化层质量高、能耗低等优点,但设备成本较高,对操作技术要求也较为严格。液体氮化是将金属零件浸入含氮的熔盐中进行氮化处理,其优点是氮化速度快、成本较低,但处理后的零件表面粗糙度较大,且熔盐对环境有一定的污染。氮化处理可提升金属材料在干摩擦、润滑不良条件下的摩擦性能。北京真空淬火氮化处理措施

模具是工业生产中用于成型制品的重要工具,其性能直接影响到制品的质量和生产效率。氮化处理在模具制造领域具有重要的应用价值。对于塑料模具,氮化处理可以提高模具表面的硬度和耐磨性,减少模具在注塑过程中的磨损,延长模具的使用寿命,同时还能改善模具的脱模性能,提高制品的表面质量。对于冷作模具,如冲裁模、拉伸模等,氮化处理能够增强模具的抗疲劳性能和耐腐蚀性,使模具能够承受更大的冲击载荷和复杂的应力状态,减少模具的裂纹和断裂现象,提高模具的使用寿命和生产效率。此外,氮化处理还可用于热作模具,如压铸模、锻造模等,提高模具在高温下的抗氧化性能和热疲劳性能,保证模具在高温工作环境下的稳定运行。北京真空淬火氮化处理在线咨询氮化处理普遍用于精密传动系统零件的表面强化处理。

液体氮化处理中,熔盐的选择与配制是关键环节。常用的熔盐基体为青化物盐类,如青化钠(NaCN)、青化钾(KCN)等,同时还会添加一些其他辅助盐类,如碳酸钠(Na₂CO₃)、氯化钠(NaCl)等,以调节熔盐的性能。青化物盐类具有良好的氮化活性,能够提供充足的氮源,但青化物具有剧毒,在使用过程中需要严格遵守安全操作规程,采取有效的防护措施。辅助盐类的添加可以改善熔盐的流动性、降低熔点、提高氮化效率等。在配制熔盐时,需要按照精确的比例将各种盐类混合均匀,并进行充分的熔化和搅拌,确保熔盐的成分均匀一致,为后续的氮化处理提供稳定可靠的条件。

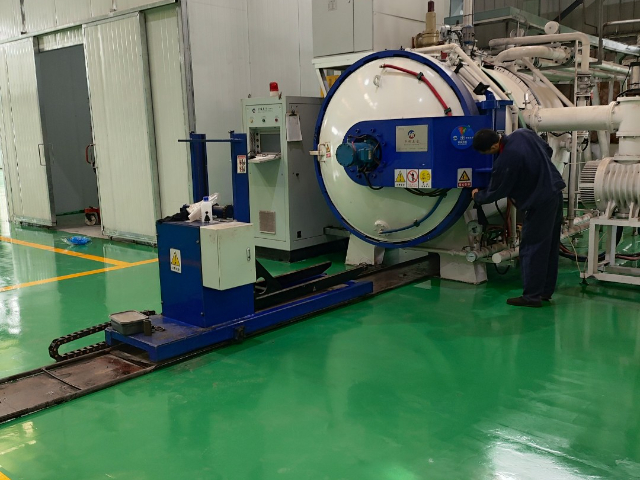

离子氮化处理是利用等离子体技术,通过电场加速氮离子轰击金属表面,实现氮原子的快速渗入和氮化物层的形成。其原理在于利用高能离子与金属表面的碰撞,激发金属原子的活性,促进氮原子的扩散和反应。离子氮化处理具有处理速度快、氮化层薄而均匀、能耗低等明显优势。此外,离子氮化处理还能实现局部氮化,满足复杂形状零部件的表面强化需求。在航空航天、模具制造等高级领域,离子氮化处理因其高效、准确的特点而备受青睐。随着等离子体技术的不断发展,离子氮化处理的应用前景将更加广阔。氮化处理通常作为之后热处理工序进行。

氮化处理的历史可以追溯到20世纪初,当时科学家们开始探索通过化学热处理来改善金属材料的表面性能。早期的氮化处理主要采用气体氮化法,即在高温下将金属材料置于含氮气体环境中,通过气体分解产生的活性氮原子与金属表面反应形成氮化层。随着技术的进步,离子氮化、激光氮化等新型氮化方法相继出现,这些方法具有处理速度快、氮化层质量高、环境友好等优点,极大地推动了氮化处理技术的发展。如今,氮化处理已成为金属材料表面强化领域的重要分支,其应用范围不断拓宽,技术水平持续提升。氮化处理可提高零件在恶劣环境下的使用寿命。北京真空离子氮化处理多少钱

氮化处理能改善金属材料在润滑不良条件下的摩擦性能。北京真空淬火氮化处理措施

在气体氮化处理过程中,多个工艺参数对之后的氮化效果有着明显影响。氮化温度是首要参数,温度过高会导致氮原子扩散速度过快,形成的氮化物层过厚且疏松,降低表面硬度;温度过低则氮原子扩散困难,氮化层较薄,性能提升不明显。保温时间同样重要,时间过短,氮化不充分;时间过长,不只浪费能源,还可能使氮化层性能恶化。氮化气体的成分和流量也不容忽视,氨气分解产生的活性氮原子数量与气体成分和流量密切相关,合适的成分和流量能够保证氮原子稳定地供应到金属表面,促进氮化反应的进行。此外,炉内的气氛压力也会影响氮原子的扩散和氮化层的形成,需要在工艺过程中进行精确控制。北京真空淬火氮化处理措施