商机详情 -

合肥复杂压铸模具价格

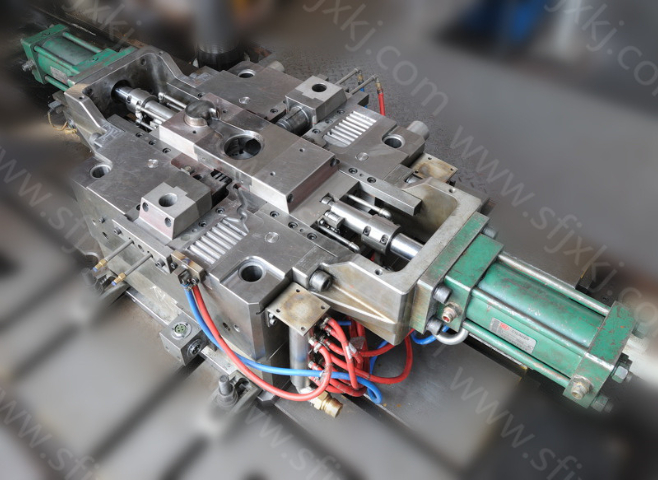

压铸模具的优势集中在成型精度、生产效率与使用寿命三大方面,为企业稳定生产提供坚实保障。在成型精度上,依托计算机辅助设计(CAD)与数值模拟技术,压铸模具可实现复杂内腔、异形结构的精确复刻。以5G基站滤波器外壳为例,其内部设有数十个精密腔体与信号通道,传统加工方式难以保证尺寸一致性,而压铸模具通过三维建模优化型腔结构,配合实时温度控制系统,可使腔体尺寸误差控制在±以内,确保滤波器信号传输的稳定性,满足通信设备对精密零件的严苛要求。在生产效率方面,压铸模具的快速成型能力尤为突出。相较于传统机械加工,压铸模具可实现“一次成型”,省去铣削、钻孔等多道工序,单件生产时间从数小时缩短至数分钟。以小型电子连接器为例,一套多型腔压铸模具单次可生产8-12件产品,日均产能可达数万件,完美适配电子行业“小批量、多批次”的生产节奏,大幅提升企业订单交付效率。同时,压铸模具的使用寿命直接影响企业生产成本。压铸模具采用H13热作模具钢等强度高材料,经过淬火、回火等多道热处理工艺,表面硬度可达HRC45-50,抗热疲劳性能优异,在正常维护情况下,一套模具可完成10万-50万次压铸循环,远超普通模具3万-5万次的使用寿命。压铸模具精度达微米级,复杂结构一次铸造成型。合肥复杂压铸模具价格

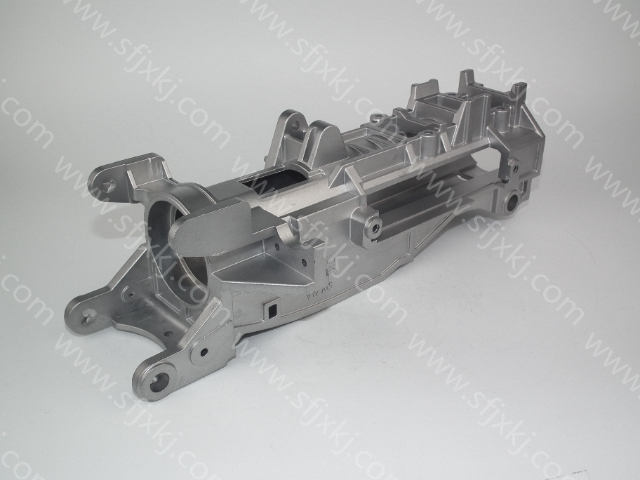

为企业创造多维价值压铸模具的价值不仅体现在技术层面,更能从成本、效率、环保等维度为企业赋能,助力产业可持续发展。在成本优化方面,压铸模具的“近净成型”特性可大幅减少原材料浪费与后续加工成本。以家电行业的冰箱压缩机底座为例,采用压铸模具生产后,材料利用率从传统铸造的70%提升至95%以上,同时省去了铣平面、钻安装孔等5道工序,单件生产成本降低40%,年产能100万件的企业可年省成本超千万元。在生产效率提升上,压铸模具的快速换型能力为企业应对多品种生产提供支持。通过标准化的模具接口与快速定位装置,模具更换时间从传统的4-6小时缩短至1-2小时,配合自动化压铸生产线,可实现“多品种、小批量”订单的快速切换。例如,汽车零部件企业可在同一生产线上,通过更换模具依次生产发动机支架、变速箱壳体等不同零件,大幅提升设备利用率。在环保层面,压铸模具适配的压铸工艺属于低能耗、低污染的绿色制造技术。相较于砂型铸造,压铸生产无需使用石英砂等一次性造型材料,减少了固废排放;同时,压铸过程中的金属废料可100%回收重熔,实现资源循环利用。据测算,采用压铸工艺生产金属零件,每吨产品的碳排放较传统工艺降低25%。嘉兴汽车压铸模具分类低成本压铸模具,性价比突出,适用于小型五金件生产,经济实用。

压铸模具在3C产品制造中的应用3C产品制造对压铸模具需求增长迅速。从小红书行业动态及知乎科技制造板块可知,随着3C产品轻薄化、小型化趋势,压铸模具需满足高精度、小型化与复杂结构制造需求。在上海神富机械科技有限公司承接的手机铝合金外壳压铸模具项目中,要实现高精度尺寸控制,确保外壳装配精度。模具制造过程中,采用微铣削、电火花精微加工等先进技术,加工出微小的装饰纹理与精密结构。同时,为适应3C产品更新换代快的特点,我们优化模具设计与制造流程,缩短开发周期,快速响应客户需求,助力3C产品制造商提升市场竞争力。

品质稳定的“保证书”在竞争激烈的市场中,产品品质的稳定性是赢得客户信任的基石。压铸模具,正是这份稳定性的“保证书”。一旦模具经过验证并投入生产,其生产的每一个零件都几乎完全相同,尺寸公差可控制在±0.1mm甚至更高精度。这种高度的重复性源于模具型腔的刚性和稳定性。品质高的模具钢材、精密的加工、合理的热处理和严谨的装配,共同确保了模具在数百万次循环中保持其几何精度。稳定的模具性能意味着生产过程受控,产品质量波动小,不良率低。这对于需要大批量供货、对一致性要求极高的行业(如汽车、医疗设备)至关重要。客户拿到的不仅是单个合格品,更是持续稳定的品质高供应。选择经过严格质量体系认证(如IATF16949)的模具供应商,就是为您的产品品质上了双重保险。模具热传导性好,冷却均匀,铸件成型质量稳定。

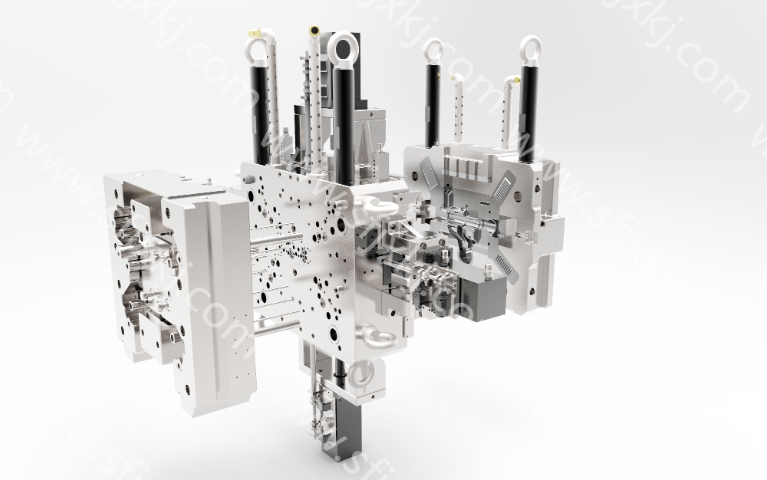

热管理的“大脑”压铸过程中,热量的精确控制是决定成败的**。压铸模具内置的冷却/加热系统,堪称整个工艺的“大脑”。液态金属注入型腔后,必须在精确控制的时间内均匀、快速地冷却凝固,以保证尺寸精度、减少内应力、防止热裂,并缩短循环周期。反之,在合模前,模具型腔表面需要维持在一定的起始温度(预热),以避免冷模导致的充型不良(冷隔、浇不足)。模具内部设计有复杂的冷却水道网络,通过循环冷却介质(水或油)带走热量。其布局的合理性、流道的通畅性直接决定了模具的热平衡状态。先进的模拟软件(如Moldflow)被用于优化冷却系统设计,确保模具各区域温度均匀,避免局部过热或过冷。一套高效的热管理系统,不仅能提升铸件质量,更能***延长模具寿命(减少热疲劳),是实现稳定、高效、***压铸生产的基石。镜面压铸模具,成型表面光滑,适用于装饰件生产,美观度高。舟山高精度压铸模具开放

高耐磨模具钢打造,抗疲劳性能强,压铸次数超百万。合肥复杂压铸模具价格

在现代制造业中,压铸模具作为关键一环,正凭借其优越性能,为众多行业的产品制造提供坚实支撑,成为提升产品质量与生产效率的有力保障。压铸模具的首要优势在于极高的成型精度。以汽车零部件制造为例,某汽车品牌在生产发动机缸体时,采用的压铸模具能够将关键尺寸的公差控制在极小范围,可精确到±毫米。这使得缸体各部分配合精确,有效提升了发动机的性能与稳定性,减少了因尺寸偏差导致的装配问题,产品一次合格率从以往的85%提升至95%。在复杂结构成型方面,压铸模具表现出色。在医疗器械领域,一些手术器械的零部件结构复杂,对精度和表面质量要求极高。压铸模具通过巧妙的设计,能够一次性成型带有精细凹槽、微孔等结构的部件,且表面光洁度良好,减少了后续繁琐的加工工序。如一款新型骨科手术钳,使用压铸模具制造后,生产周期缩短了30%,同时满足了医疗行业严苛的卫生与精度标准。压铸模具的耐用性也经过了市场考验。在3C产品外壳制造中,由于生产批量大,对模具寿命要求高。某电子制造企业使用的压铸模具,采用特殊合金材料与热处理工艺,可承受超10万次的压铸循环,相比普通模具寿命延长了50%。这不仅降低了模具更换频率,减少了停机时间,还降低了生产成本。 合肥复杂压铸模具价格